概要 コンピュータ数値制御で構成された複雑な形状の部品加工用 (CNC)工作機械加工方法に応じて、異なるCNC工作機械を使用する。 この場合、ワークの表面品質や加工精度に影響を及ぼし、非常に時間がかかる。 この場合、ワークの表面品質と加工精度に影響が出るため、非常に時間がかかる。オンマシン測定と複合マシンセンターは、この問題を解決するための鍵である。最近の研究では、タッチプローブを3軸加工機や5軸加工機に組み込んで、オンマシーン測定による誤差補正や形状構築を行うことが行われているが、旋盤加工機は稀であった。また、対象部品も薄肉部品や薄板部品がほとんどであった。本研究では、接触計測システムをCNC複合旋盤フライス盤に組み込み、機上計測を行う。A6061-T6アルミニウム合金の六角パンチの加工経路を設計するためにマクロプログラミングが使用され、プローブ測定の動作が加工経路に追加される。 測定データが許容範囲を超えると、計算データがコントローラにフィードバックされ、補正による加工改善が行われる。 研磨された六角パンチを三次元座標測定機で測定し、誤差を比較する。実験結果によると、加工前にコンタクトプローブを補正する必要があり、補正後のワークサイズは公差範囲である0.01 mmに達することができる。粗加工の寸法誤差ははめ込み加工よりも大きく、粗加工の寸法誤差はワークの長さが長くなるほど大きくなる。

1.はじめに

科学技術の進歩に関連して、産業界は工業製品の性能と耐用年数を要求するだけでなく、高効率、高精度、高品質の加工方法を追求している。国防科学技術や航空宇宙産業製品の場合、部品の加工時間は長く、ワークも単純な幾何学形状ではなくなっている。製品の精度要求も徐々に厳しくなっており、品質管理が重要となっている。しかし、加工後に品質管理を行う場合、品質の悪い製品を排除する必要があり、加工にコストと時間がかかるワークでは、納期遅れや過剰な無駄が発生する可能性がある。加工の各工程で欠陥を検出し、寸法を求め、加工経路にフィードバックすることができれば、リアルタイムで誤差を修正することができ、それにより、すべての加工プログラムの累積誤差を回避し、最終的な品質管理における歩留まりを向上させることができる[1-4]。

一般的な表面サイズ測定には2種類ある:接触測定と非接触測定である。前者は三次元座標測定機(CMM)を使用し、後者は主に三角レーザースキャナーや自動光学検査を使用します。 非接触測定は接触測定に比べ、測定速度が速いという利点があるが、精度は接触測定より劣る。また、非接触測定は、表面コーティング、形状、表面粗さの影響を受けやすく、測定結果が不正確になる。接触測定は、測定速度は遅いですが、信頼性と再現性ははるかに優れています。接触式3次元CMMは、製造業の主な測定装置として一般的に使用されています[5-8]。

これまで製造や機械加工では、完成品を取り出してから3次元CMMで測定するのが一般的だった。しかし、これは非常に時間のかかる作業です。検査結果が基準に達していない場合、ワークピースを加工機に戻して二次加工を行う必要があり、コスト高につながり、品質にも影響する。 部品の加工工程では、自動化の要求がある一方で、さまざまな工作機械が必要になることが多い。 CNCマシン ツールは、さまざまな機能(旋盤、フライス、ドリルなど)を組み合わせることができる。この機械の特徴は、部品を同時に加工できることで、二次加工に必要な人員や設備を省くことができる。 さらに、旋削フライス盤は一般的な複合加工機で、旋削とフライス加工を同時に行えるのが特徴である。CNC旋盤で旋削工具の代わりにフライスカッターを使用することで、旋形や円筒形に限定されることなく、楕円形や渦巻き形など、より複雑な形状を製造することができる。旋削フライス盤は、切削工具とワークピースを同時に回転させることができるため、旋削加工とフライス加工の利点があるだけでなく、回転するワークピースの加工にも適している。フライスカッターを使用するため、切れ刃が多く、熱応力と切削力が低く、生産性と表面品質の向上に役立つ[9,10]。

オンマシニング測定は、高効率で安定性が高いため、近年人気があります。形状構築と誤差補正の分野で:著者らは、ビレットの不合格率を低減し、生産コストを削減することを目指している。彼らは、設計形状 と機械上の測定点との間の反復的最近接点(ICP)アルゴリズムによる加工形状構築のアプロ ーチを開発し、薄肉曲面部品の適応加工に使用した[11]。 Zhangらは、一体型インペラの非成形領域の2次NC加工を削減することを目的とした。 彼らは、リーディングエッジ/トレーリングエッジ(LE/TE)用の5軸適応加工フレームワークを提示した。インペラのデジタル化には、オンマシン計測が使用された[12]。Ge らは,ウェブメカニズム解析における時間消費 の削減を目指している.彼らは、加工表面誤差を再構築するためにオンマシン計測を使用し、補正モデルに加工学習(多重加法回帰木、MART)アルゴリズムを使用した[13]。Maらは、彫刻表面の加工誤差を低減することを目的とした。 彼らは、加工表面のオンマシン計測を使用し、微分進化(DE)とネルダーミード(NM)アルゴリズムを使用してモデルを再構築した。その結果、67%の加工精度(補正あり)を改善できることが示された[14]。Duらは、加工プロセスにおける複数のエラーソースを解決することを目的とした。彼らは、オンマシン測定に基づく壁面部品加工において、幾何誤差、熱誤差、力による誤差を含む包括的な誤差補正方法を開発した[15]。前述のように、最近の研究では、タッチプローブを3軸機や5軸機に組み込んでオンマシン計測を行うことはあったが、旋削加工機はまれであった。また、加工対象も薄肉部品や薄物部品がほとんどであった。

一般的に、Gコードを生成する方法には、手書きのGコードプログラム、コンピュータ支援設計製造(CAD/CAM)ソフトウェアを使用して切削工具経路を転送する方法、およびマクロプログラミングが含まれます。マクロプログラミングは、ファナックのコントローラでよく使われている高次プログラミング言語である。その特 徴は,幾何学的形状をパラメータ化した後,加算, 減算,大なり小なりなどの数学演算や,正弦(SIN),余弦 (CoS),絶対値(ABS)などの数学関数を実行でき, 接触プローブとの統合が容易であることである[16-21].本研究では,接触計測システムを CNC 旋盤に組み込んで,オンマシン計測(oMM)を行う.マクロプログラミング

A6061-T6アルミ合金六角パンチの加工経路を設計するために、プローブ計測の動作を加工経路に追加します。測定データを取得した後、サイズを比較し、測定データが許容範囲を超えた場合は、計算データをコントローラにフィードバックして補正加工を行う。完成した六角パンチを3次元CMMで測定し、両者の誤差を比較する。さらに、コンタクトプローブのキャリブレーション前後の寸法誤差と、粗加工と仕上げ加工がOMMに与える影響についても議論する。

2.ワーク測定技術

測定技術は、測定時間と場所によって、オンマシン測定、その場測定、オフマシン測定に分けられる、

前工程測定、工程内測定、後工程測定に分けられる。

測定 [21-26]。

2.1.前処理測定

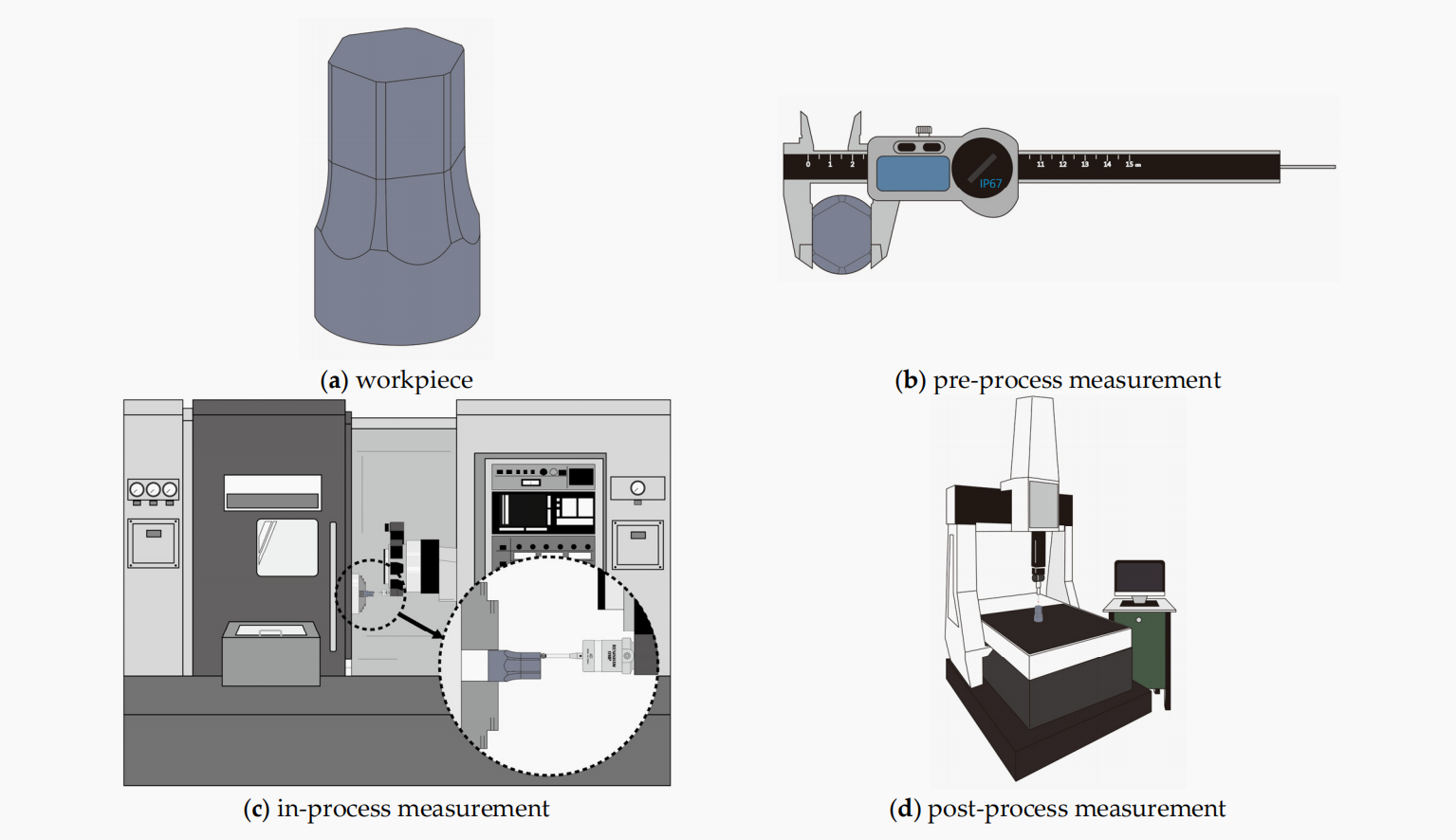

加工前に、図1bに示すように、測定工具や治具を使って被加工物を測定することができる。

図1.ワーク測定技術の概略図(a)ワーク、(b)前工程測定、(c)工程内測定、(d)後工程測定。

2.2.インプロセス測定

このステップは通常工作機械上で行われるため、図1cに示すようにOMMと統合する。工程内計測の方法としては、実際の加工工程で、加工工程を止めずに、加工中の寸法データを常時取得し、加工寸法が規格に合っているかどうかを検出する方法がある。工程内計測の計測方法は、タッチセンサーを組み込んだ切削工具を使用して加工し、高速切削工具固定具を装備して工具を補正し、工具座標を設定して加工計測の精度を向上させることができる。切削前に切削工具の位置決めが完了すると、タッチセンサーを装備した切削工具は、サイズ比較のために加工点データを常時フィードバックする。この測定方法の利点は、切削工具自体を測定プローブとして使用し、測定前に測定工具を交換する必要がないことである。そのため、より迅速に加工・測定することができる。しかし、使用時に切削屑や切削屑の干渉があることが大きな問題である。

もう1つはインサイクル測定で、各ステージの加工インターバルを利用して測定工具を交換してテストを行い、測定データをコントローラにフィードバックして補正加工を行うことができる。以上のステップを繰り返し行い、測定値が設定値を満たした時点で加工を終了する。 この方法の利点は、機外検査に費やす時間を短縮でき、精度が高いことである。

2.3. 後処理測定

完成したワークピースは機械から取り外され、寸法検査のために3次元CMMのような別の検査機械に移されます。加工後に機外に出して他の検査用OMMに移動することで、振動、切削屑、切削液など、機械に起因するエラー源を回避することができる。しかし、図1dに示すように、寸法が基準に達しておらず、再加工が必要であると言うことも簡単である。

3.実験作業

3.1.被削材と切削工具

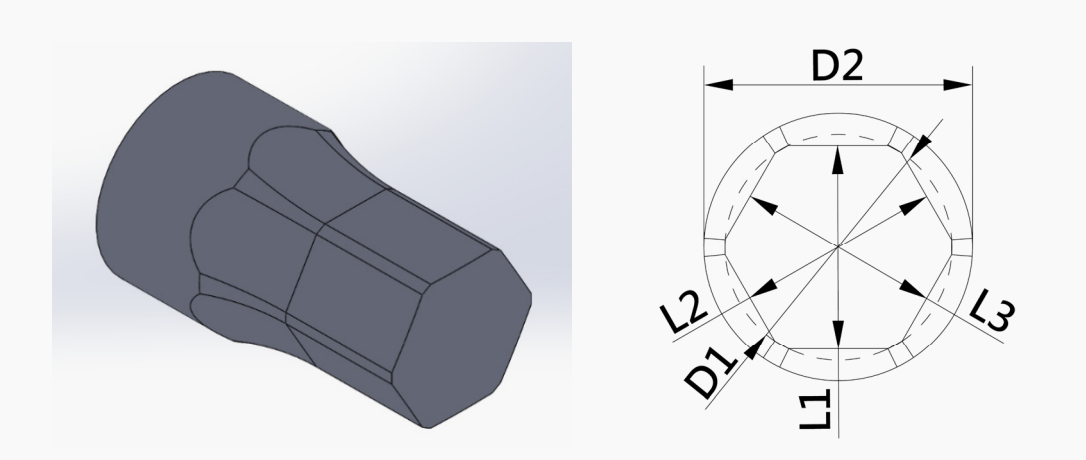

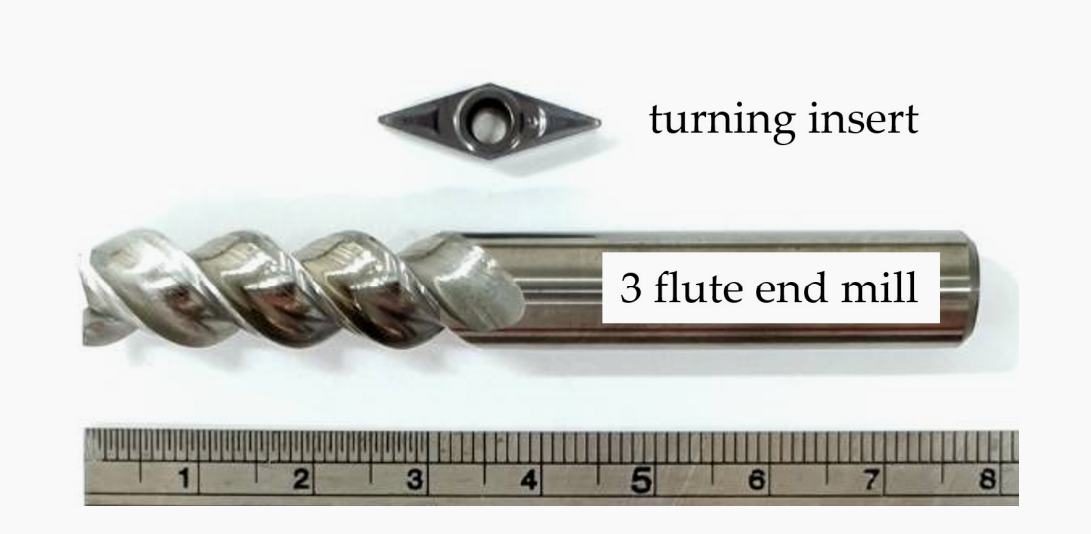

被削材は、析出硬化型の熱処理合金であるA6061-T6アルミニウム合金棒材(O=26mm)である。マグネシウムとシリコンを主合金元素とする6000系アルミニウム合金で、最も一般的に使用されるアルミニウム合金である。ワークの幾何学的形状は六角パンチである。マクロプログラミングの加工経路では、変更する加工寸法を図2に示すように設定することができる。六角パンチの場合、旋削部品のサイズはD1、D2、フライス部品のサイズはL1、L2、L3とし、サイズはD1=19.8 干渉0.01 mm、D2=23.5 干渉0.01 mm;L1、L2、L3はいずれも17.8 干渉0.01 mmとした。 図3に使用した旋削工具とエンドミルカッタを示す。旋削工具は硬質合金アルミバイト(VCGT 130304-Ak,korloy,seoul,korea)を使用した。荒旋削の加工データは、主軸回転数4700rpm、切り込み0.5mm、送り速度0.3mm/revであった。内径旋削は、主軸回転数は同じで、送り速度は0.15 mm/revであった。フライス加工には、アルミ合金用O10付き3枚刃タングステン鋼エンドミルカッタ(AE51003TB,speed Tiger, Taichung, Taiwan)を使用した。加工データは、主軸回転数3000rpm、送り速度2000mm/minである。

図2.六角パンチのCAD図面(左)と仕様書(右)。

図3.旋盤加工とフライス加工の切削工具。

3.2. オンマシン計測システム

OMMシステムは CNC旋盤加工-フライス盤。システムは、切削工具測定装置、ワーク測定装置、マクロ命令に分かれている。図4に示すように、CNC旋盤フライス盤の機種はvturn-A20yCvである。制御装置はFANUC 0i-TFを採用し、主軸の最高回転数は5000rpmに達する。各軸の高速移動の最高速度は24mm/minに達することができる。最速切削送りは1260mm/minで、主軸C軸の実加工精度は干0.01、繰り返し位置決め精度は±0.010mmである。

図4 vturn-A20yCv CNC旋盤フライス盤。

高精度電動アーム(HPMA)とツールセッティングプローブ(RP3)を採用し、切削工具の座標位置を補正する。切削工具がRP3のセッティングプローブにぶつかると、位置座標がコントローラに返され、切削工具が基準工具としてセットされる。他の工具は、サイズと座標位置が既知の基準工具を使用して順次設定され、精度は1.0μmに達することができる。

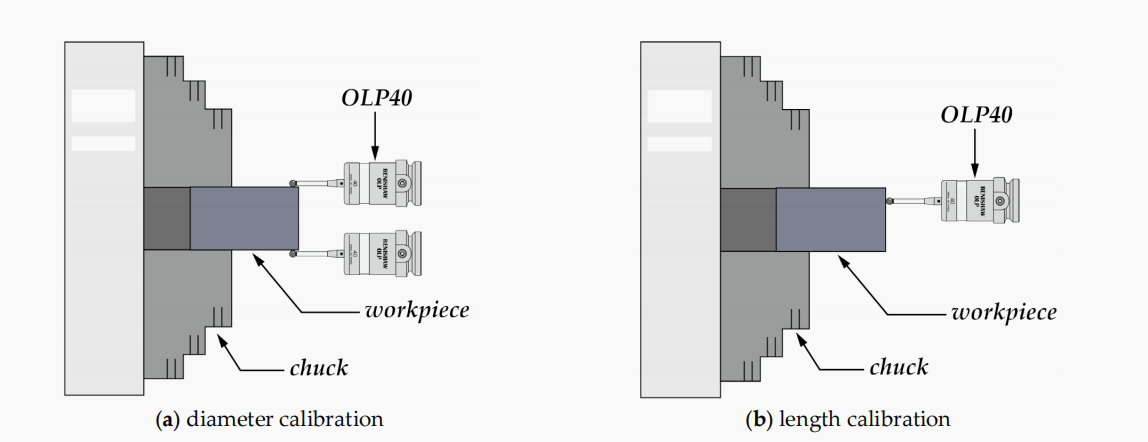

OLP40コンタクトプローブ(タフトリガープローブ)を使用しています。 このプローブは電気接触式で、測定精度1.0μmの光信号伝送機能を持っています。OLP40コンタクトプローブの任意のポイントがワークの表面に触れると、プローブ内の抵抗が増加し、プローブの側面に赤外線が照射され、周囲から信号が伝送されます。この時、接触信号はOMI-2オプチカル・マシン・インターフェース(OMI)と連携して受信されます。受信された信号は伝送ラインを通して CNC 旋削フライス盤のコントローラと、接触時の機械的な位置が計算され、FANUC 0i-TF コントローラの変数に記録されます。

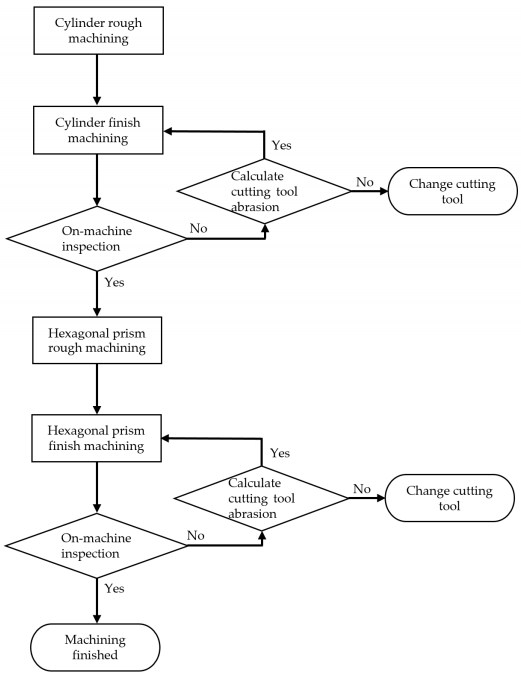

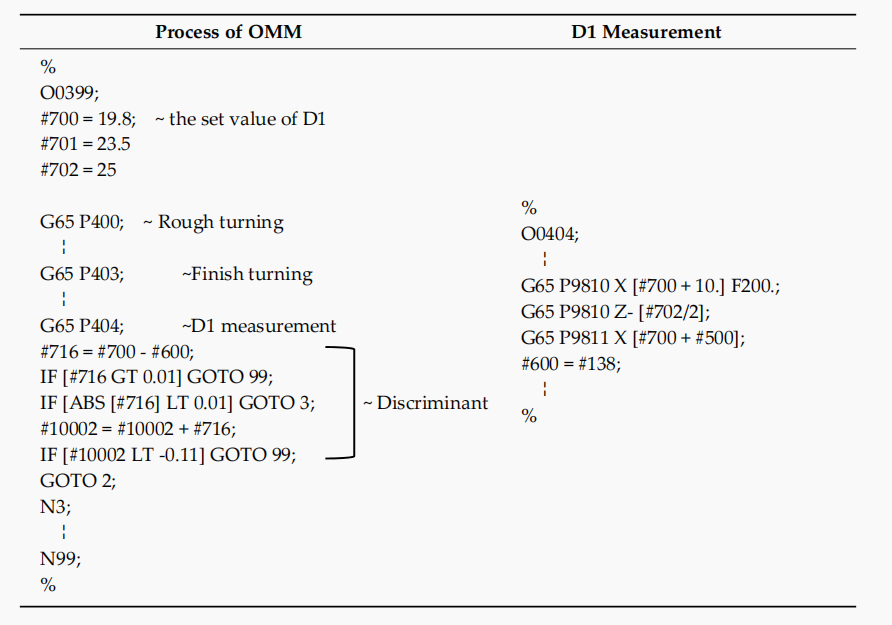

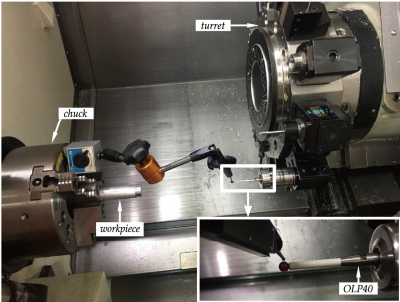

接触旋盤プローブに必要なプログラムはマルコのプログラムであるため、加工パスと測定パスの両方の設計はマルコによって編集される。六角パンチOMMのプログラムローを図5に示す。六角パンチの加工経路とOMMプログラムはマクロで記述されている。加工でOMMを実行し、測定された寸法データをマクロで入力された標準寸法と比較する。比較の結果、3つの条件を判定する:規格サイズ、非補正サイズ、補正サイズです。比較の結果、補正可能なサイズが得られた場合、プログラムは切削工具の摩耗が過大であるかどうかを判断します。磨耗ロスが多すぎる場合は、削り残しが発生します。表1はOMMのメインプログラムO0399とD1サイズのマクロプログラムO0404で、# 700は図面の設計サイズ、# 600はコンタクトプローブで測定したサイズである。サイズ誤差が0.01mmより大きい場合は、加工がオーバーカットであることを示し、加工は中止されます。サイズ誤差が0.01mmより小さい場合は、許容範囲内であることを示し、次の加工パスが実行されます。# 10,002は切削工具の摩耗値を記録します。 この値が-0.11より小さい場合は、切削工具の摩耗が大きすぎることを意味し、加工寸法に影響を与えるため、加工を中止します。表 2 は、O0400 と O0403 (表 1 の P400 と P403) を含む、円筒加工の荒旋削と仕上げ旋削のマクロプログラミングの一覧である。

まず、六角パンチの表面粗さをミツトヨの表面粗さ計SJ-400で測定し、寸法精度に表面粗さによる誤差が加わらないことを確認した。次に、Cordax RS-25座標測定機を使用して、機械加工された製品の寸法精度をチェックする。結果は、OLP40接触プローブによる機上検査の結果と比較される。この測定器は花崗岩製のガイドレールを使用しており、温度変化が少なく、精度が比較的安定しており、繰り返し精度は3μmである。

図5.六角パンチングマシンの検査手順のフローチャート。

表1.D1サイズのオンマシン検査用マクロプログラミング。

表2.シリンダー荒旋削とイニッシュ旋削のマクロプログラミング。

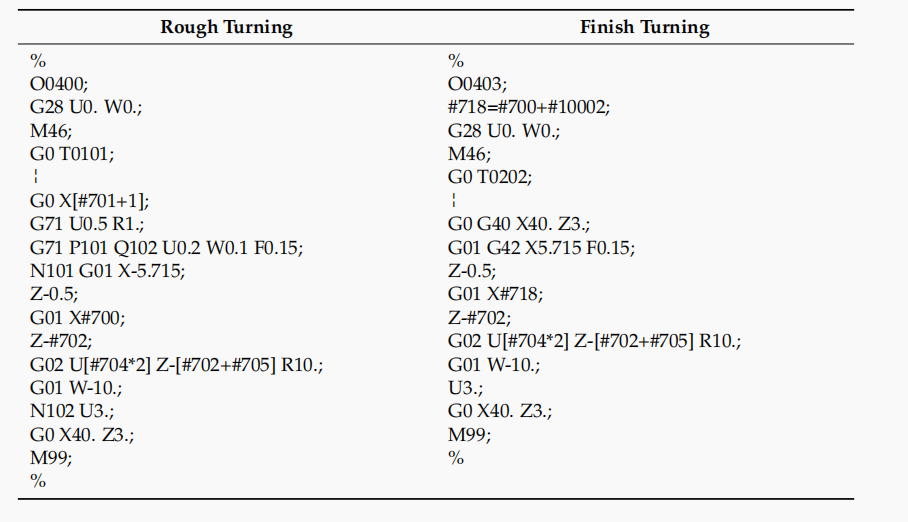

機械やスピンドルの位置決め精度、プローブのキャリブレーションに問題があると、コンタクトプローブの精度や再現性に影響を与える。そのため、プローブのX、Y方向のオフセットやプローブのボールノーズの半径など、測定精度に影響するような問題は、プローブのキャリブレーションにとって非常に重要である。プローブのオフセットを補正するための測定ツールとして、レバー式ダイヤルインジケータ(目盛=0.002mm)を用い、ボールノーズの半径を補正するためにOLP40コンタクトプローブ機能のサブルーチンを用いる。校正手順は以下の通りです:

1. OLP40コンタクトプローブサブルーチンの直径キャリブレーション(P9082)を使用し、スピンドルのX軸を構築してスピンドルの軸心を特定する。

2. OLP40コンタクトプローブを複合旋盤のX軸の中心に移動する。

3. 図7に示すように、ダイヤル・インジケータをスピンドルの爪に固定し、プローブをプローブ・ボール・ノーズに近づけます。

4. スピンドルを回転させ、プローブボールノーズを中心にダイヤルインジケータプローブを回転させます。

5. レバー式ダイヤル・インジケータの指針がずれないように、X方向とY方向を調整する。

6. 以上のステップの後、X軸とY軸のオフセットが補正され、プローブ内の補正値に補正される。

7. 次に、OLP40コンタクトプローブサブルーチンの直径キャリブレーション(P9082)を採用し、スピンドルのX軸を構築すると、ボールノーズの半径補正値が自動的に求められ、コントローラに保存されます。

図6 (a)直径と(b)長さの校正概略図。

図7.レバー式ダイヤルゲージによるプローブオフセットの校正。

上記の較正手順を使用して、プローブとスピンドルのX軸がずれないように位置決めすることができます。その後、OLP40コンタクトプローブサブルーチンの長さキャリブレーション(P9801)を使用して、プローブのZ軸の位置を決定することができます。

4.結果と考察

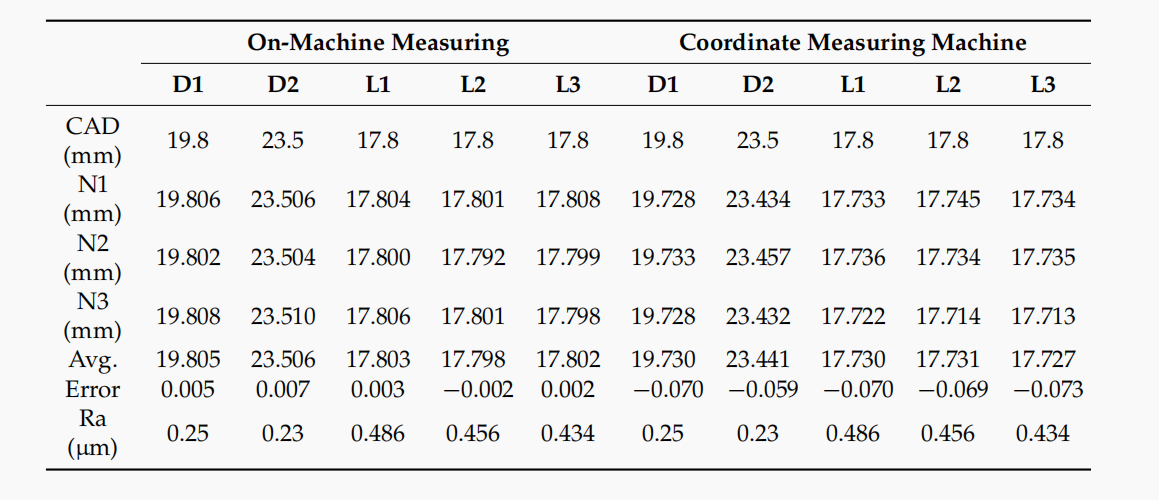

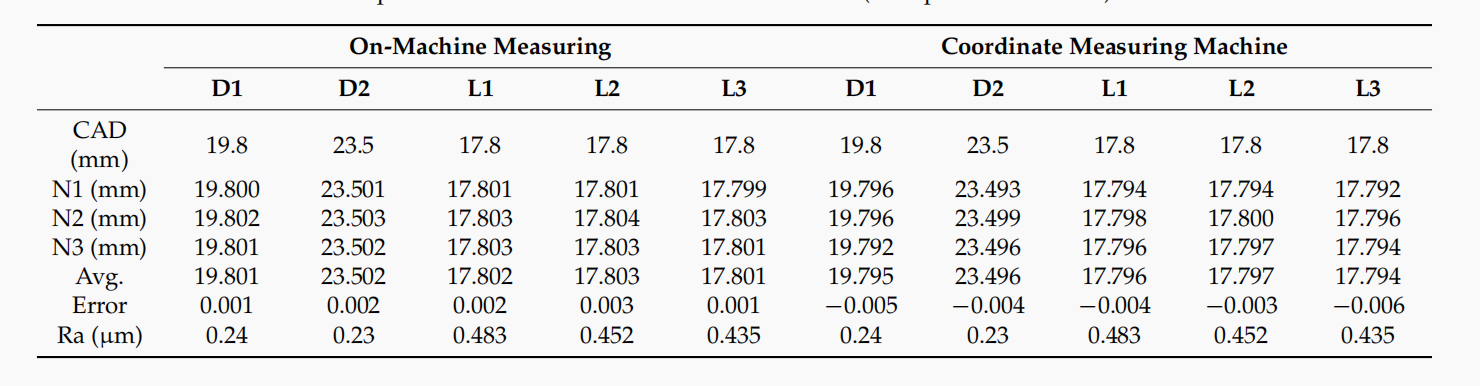

4.1.オンマシン計測システムの校正前後の寸法誤差

コンタクトプローブのキャリブレーションを行う前に、機械加工後の旋盤でoMMを行い、3つの六角パンチのサイズD1、D2、L1、L2、L3を測定する。コントローラに記録された寸法データと図面寸法との誤差を比較する。完成した六角パンチを3次元CMMに移動し、オフマシン測定を行い、検査後に得られたサイズと元のCAD図のサイズデータとの誤差を比較する。表3と図8は、oMM(プローブ校正前)とCMMによる結果を示しています。観察されたように、旋削後の表面粗さは0.23~0.25μm、フライス加工後の表面粗さは0.434~0.486μmであった。どちらも仕上げ加工の表面品質に達しているため、寸法誤差には影響しない。三次元測定機による測定結果では、D1の平均値と誤差は19.805mmと0.005mm、D2の平均値と誤差は23.506mmと0.007mm、L1の平均値と誤差は17.803mmと0.003mm、L2の平均値と誤差は17.798mmと-0.002mm、L3の平均値と誤差は17.802mmと0.002mmであった。CMMによる測定結果では、D1の平均値と誤差は19.730mmと-0.07mm、D2の平均値と誤差は23.441mmと-0.059mm、L1の平均値と誤差は17.730mmと-0.07mm、L2の平均値と誤差は17.731mmと-0.069mm、L3の平均値と誤差は17.727mmと-0.073mmであった。図8に示すように、oMMの結果と図面サイズとの誤差は許容範囲内(千0.01mm)であり、最大誤差は0.006mmである。しかし、CMMで測定した結果の寸法誤差は0.05mm以上であり、図面寸法の許容範囲(千0.01mm)を超えているため、オーバーカット現象が発生している。

表3.oMM(プローブ校正前)とCMMの測定比較表。

図8.OMM(プローブ校正前)とCMMの測定比較チャート。

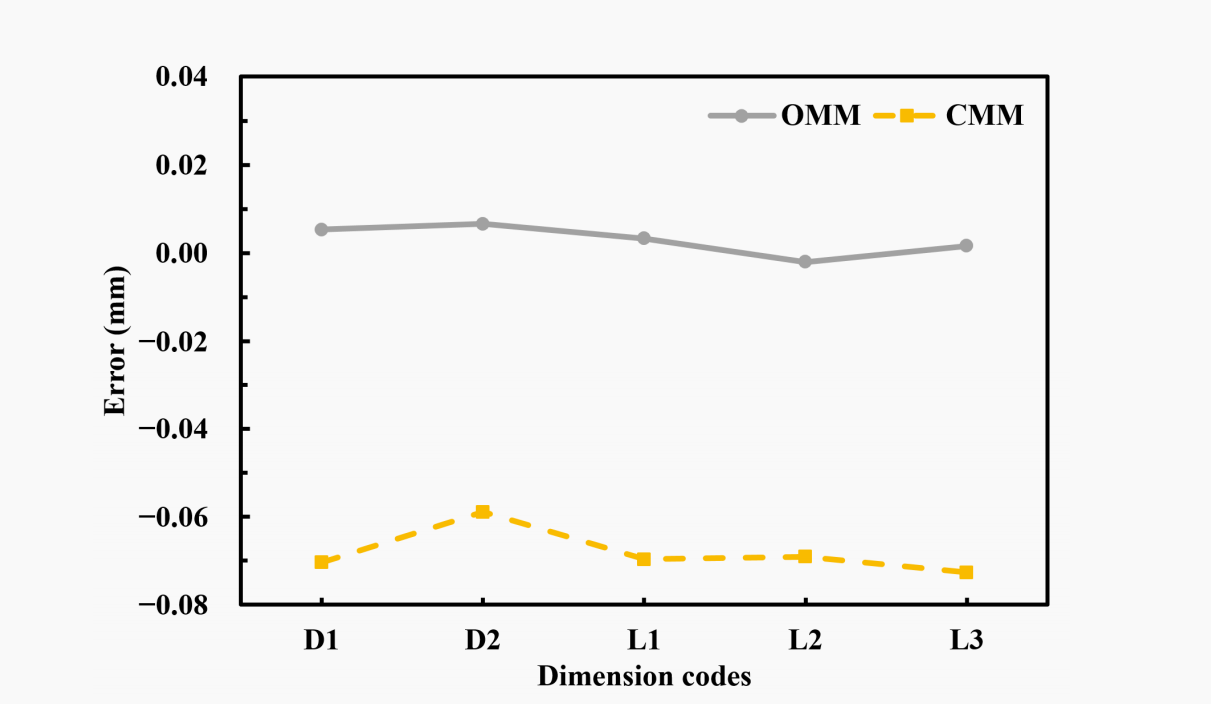

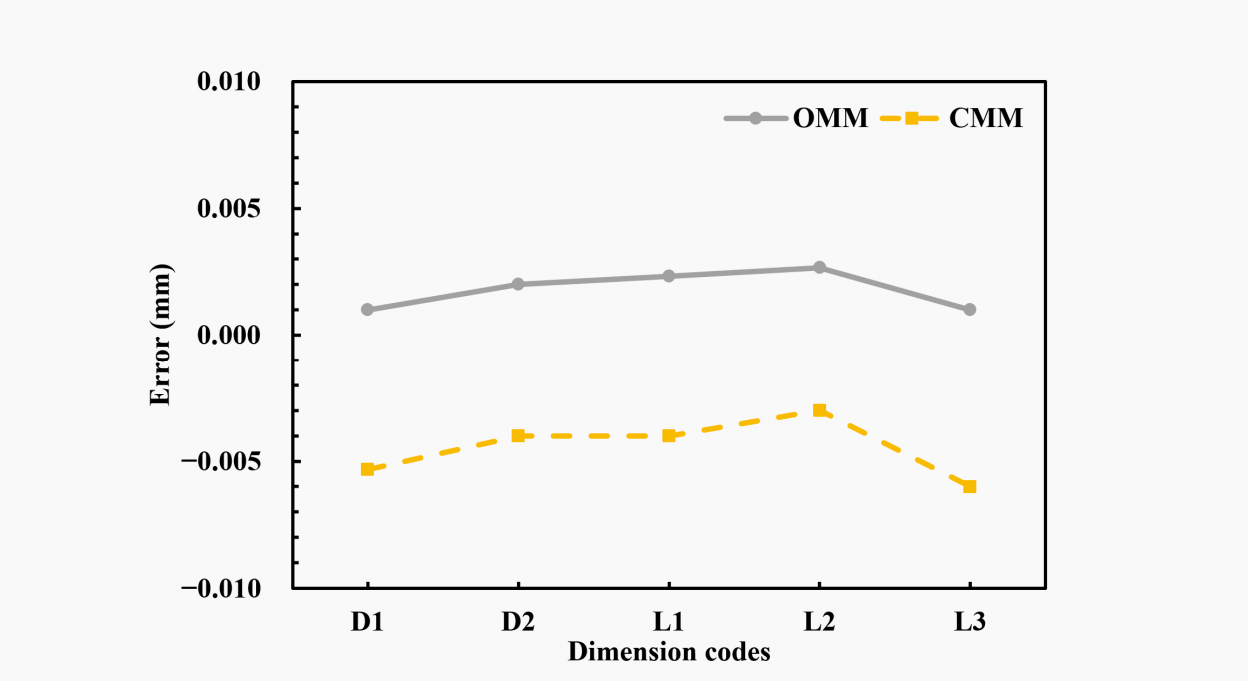

表4と図9にOMM(コンタクトプローブ校正後)と3次元測定ベッドによる測定結果を示す。OMMによる測定結果では、D1の平均値と誤差は19.801mmと0.001mm、D2の平均値と誤差は23.502mmと0.002mm、L1の平均値と誤差は17.802mmと0.002mm、L2の平均値と誤差は17.803mmと0.003mm、L3の平均値と誤差は17.801mmと0.001mmであった。CMMによる測定結果では、D1の平均値と誤差は19.795mmと-0.005mm、D2の平均値と誤差は23.496mmと-0.004mm、L1の平均値と誤差は17.796mmと-0.004mm、L2の平均値と誤差は17.797mmと-0.003mm、L3の平均値と誤差は17.794mmと-0.006mmであった。このように、3D CMMとOMMで得られたプローブ校正後の六角ポンチの寸法誤差は、すべて許容範囲内(千0.01 mm)でした。

表4.OMM(プローブ校正後)とCMMの測定比較表。

図9.OMM(プローブ校正後)とCMMの測定比較チャート。

機械と主軸の位置決め精度、プローブのキャリブレーション、および加工後の表面品質は、実際の加工における接触プローブの測定精度に反映されるため[22,25,27-29]、表 3 および図 8 に示す結果になる。 3.2節で示したプローブ校正後、表4と図9に示すように、要求される公差範囲、すなわち0.01mm以下を満たすことができ、加工中のOMMの加工測定と補正加工の方法が実行可能であることを示している。

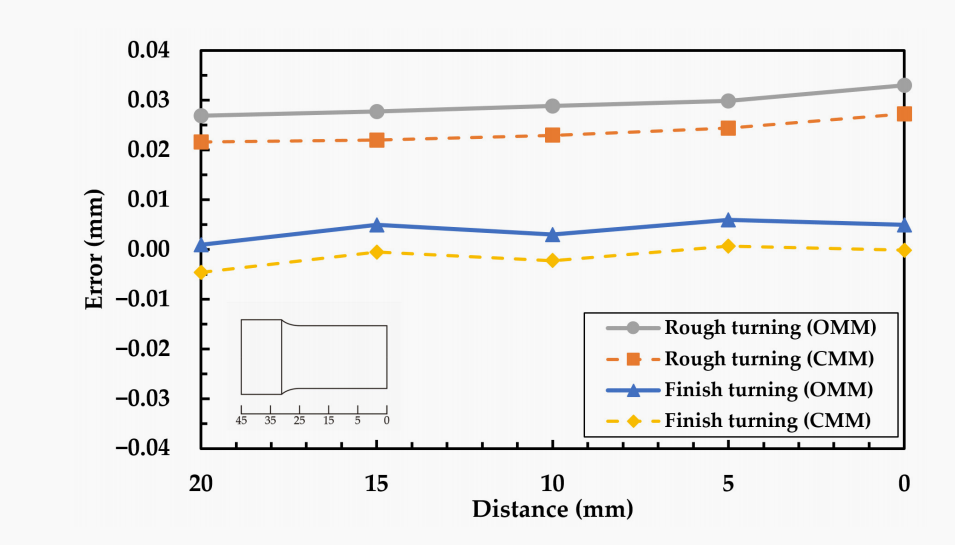

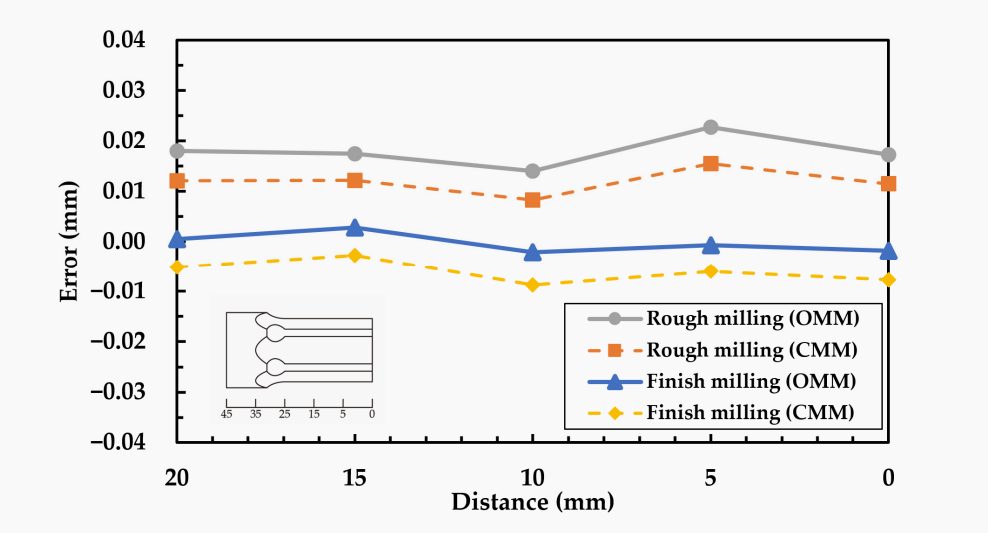

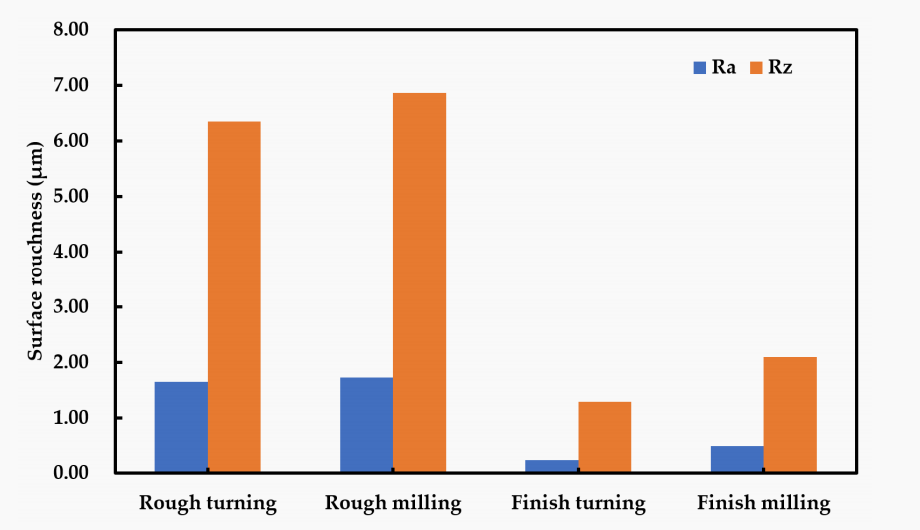

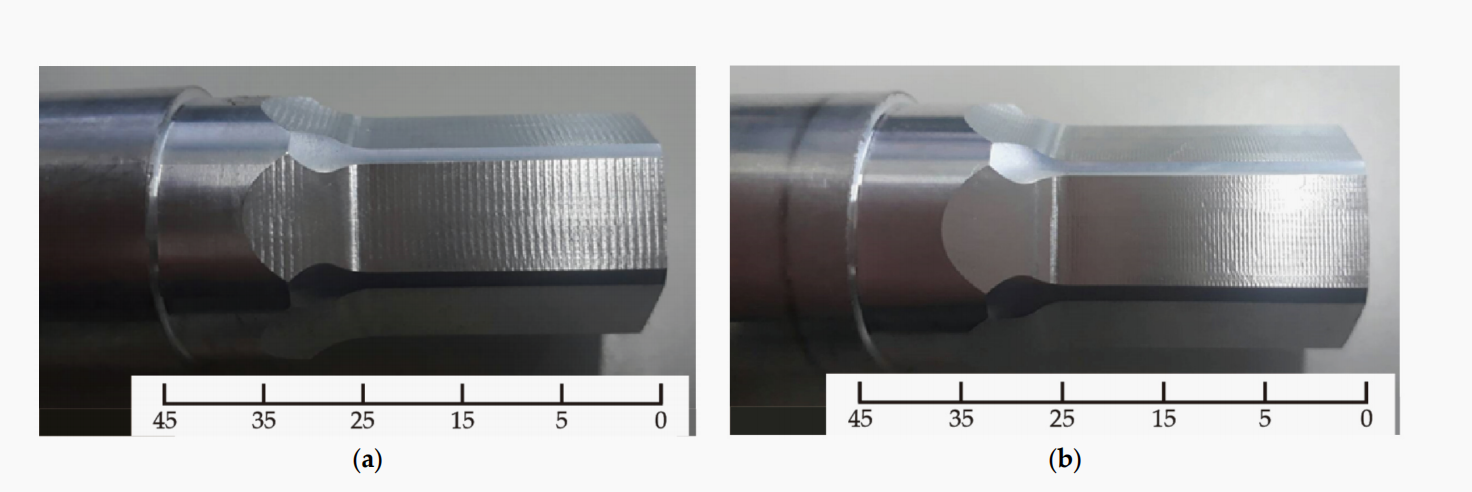

4.2.旋盤加工とフライス加工が機上測定に及ぼす影響

加工プログラムは、旋盤加工とフライス加工の粗加工と仕上げ加工に分けられる。 粗加工後に OMM を行い、検査後に仕上げ加工を行う。仕上げ加工後に再度OMMを行い、その寸法誤差を図10と図11に示す。旋削加工後の寸法誤差の測定結果によると、粗加工の寸法誤差は仕上げ加工よりも大きい。ワーク先端の誤差は最大で~0.035mmに達し、寸法が設定された許容範囲内に収まるまでに数回の補正が必要である。粗加工の目的は余分な材料を素早く除去し、大きな送り量と切り込み深さで切削することであるため、ワークピースがクランプ端から離れると寸法誤差が大きくなります[24,29]。イニッシュ加工後は、誤差を設定された公差範囲内に抑えることができることがわかります。フライス加工後に測定された寸法誤差によると、粗加工の寸法誤差は仕上げ加工よりも大きい。フライス加工では、C軸を固定しているため、ワークのクランプ端の寸法誤差は、ワーク端の2つの寸法誤差と一致します。加工終了後、誤差は設定された許容範囲内に収まることがわかります。図12は、粗加工後とイニッシュ加工後のRaとRzを含む表面粗さパラメータの測定結果を示している。粗加工後の表面粗さはRa=1.645μm、Rz=6.352μm、粗加工後の表面粗さはRa=1.727μm、Rz=6.858μm、イニッシュ加工後の表面粗さはRa=0.236μm、Rz=1.283μm、イニッシュ加工後の表面粗さはRa=0.488μm、Rz=2.095μmであった。図13は、粗ミリングとイニッシュミリング後の表面形状である。観察されたように、粗加工の表面品質と寸法精度は、粗加工の振動のために、仕上げ加工よりも悪い[30]。

図10.旋削加工におけるワークの長さに沿った加工誤差。

図11.フライス加工におけるワークの長さに沿った加工誤差。

図12. 粗加工とイニッシュ加工におけるワークの表面粗さ。

図13.(a)荒フライス加工、(b)仕上げフライス加工後の表面形状。

5.結論

OLP40コンタクトプローブとマクロプログラミングを使用して、複合旋盤と補正加工システムのOMMを設計しました。OLP40コンタクトプローブの高い再現性と高精度を最大限に活用し、機械加工で寸法を測定します。寸法誤差は設定された公差範囲に効果的に補正されます。この方法を使用することで、パスプランニング、製造、測定を1台の加工機に統合することができ、機械外での測定や二次加工のための再位置決めの時間を節約することができます。 加工前にコンタクトプローブを修正する必要がある。機械主軸とプローブの間にセンターキャリブレーションがない場合、測定サイズは不正確になります。この場合、正確な補正加工ができず、ワークの切り過ぎを招きます。粗加工の寸法誤差は仕上げ加工よりも大きく、粗加工の寸法誤差はワークの長さが長くなるほど大きくなります。

将来的には、2つ以上の計測関数を使用して計測を一致させたり、数式を使用して3D複雑曲面などのより複雑な寸法を計算したりすることができる。

参考文献

- Zeleny:, J.; Janda, M. 複雑な部品の自動オンマシン測定。MM Sci. J. 2009, 2, 92-95.[クロスリーフ]

- Liu, H.B.; Wang, Y.Q.; Jia, Z.Y.; Guo, D.M. on-machine measurement (OMM) and numerical control (NC) machining for the large thin-walled parts with surface correlative constraint.J. Adv. Manuf. Technol.2015, 80, 1721-1731.[クロスリーフ].

- Wang、G; Li、W.L.; Rao、F.; He、Z.R.; Yin、Z.P. オンマシン測定技術に基づく機械加工インペラ表面のマルチパラメータ最適化。Chin.J. Aeronaut.2019, 32, 2000-2008.[CrossRef].

- .タッチトリガープローブと球体を使用した5軸工作機械の回転軸の位置誤差の識別と検証。J. Adv. Manuf. Technol.2019, 100, 2653-2667.[クロスリーフ]

- 自由形状表面検査技術の最新技術レビュー。Comput.Aided Des.2004, 36, 1395-1417.[CrossRef]

- Del Guerra, M; Coelho, R.T. CNC旋盤用低コストタッチトリガープローブの開発。J. Mater.Process.Technol.2006, 179, 117-123.[クロスリーフ]

- .Kat'uch, P.; Dovica, M.; Slosarˇc'k, S.; Kováˇc, J. 形状評価のための接触測定法と非接触測定法の比較.Procedia Eng.[CrossRef].

- Stojkic, Z.; Culjak, E.; Saravanja, L. 3D測定-CMMと3Dスキャナーの比較。In Proceedings of the 31st DAAAM International Symposium, Vienna, Austria, 21-24 October 2020.[CrossRef].

- Waiyagan、K; Bohez、E.L.J. 5軸複合旋盤部品のためのインテリジェントなフィーチャーベースの工程計画。Comput.2009、60、296-316.[クロスリーフ]

- Zhu, L.; Jiang, Z.H.; Shi, J.S.; Jin, C.Z. ターンフライス技術の概要。Int.J. Adv. Manuf. Technol.2015, 81, 493-505.[CrossRef].

- Zhao, Z.C.; Xu, T.R. 曲面薄肉部品の適応加工におけるプロセス形状構築のための新しいアプローチ。Precis.2021年, 67, 282-292.[CrossRef].

- Zhang, Y.; Chen, Z.; Zhu, Z. ニアネットシェイプ一体型インペラのリーディング/トレーリングエッジに対する適応的加工フレームワーク.Int.J. Adv. Manuf. Technol.2020, 107, 4221-4229.[CrossRef].

- Ge,G.Y.;Du,Z.C.;Feng,X.B.;Yang,J.G.薄物ウェブ部品加工におけるオンマシン計測に基づく統合誤差補正法。Precis.を用いた統合誤差補正法.[CrossRef].

- Ma, W.K.; He, G.Y.; Han, J.X.; Xie, Q.C. On-machine measurement and model reconstruction based for machining of sculptured surface.Int.J. Adv. Manuf. Technol.2020, 106, 3177-3187.[CrossRef].

- Du,Z.C.;Ge,G.Y.;Xiao,Y.K.;Feng,X.B.オンマシン測定に基づく薄肉部品加工の包括的誤差のモデリングと補正。Int.J. Adv. Manuf. Technol.2021, 115, 3645-3656.[CrossRef].

- Özel、C.; Inan、A.; Özler、L. CNCフライス盤によるエンドミルを使用したストレートベベルギアの製造に関する調査.J.Manuf.Sci.Eng.2005、127、503-511。[クロスリーフ]

- Özel、C. CNCフライス盤におけるエンドミルによる平歯車の生産時間と切削に関する研究.Int.J. Adv. Manuf. Technol.2011, 54, 203-213.[CrossRef].

- Joshi, V.K.; Desai, K.P.; Raval, H.K. CNC milling of planar curves using macro programming.J. Manuf. Eng. 2016, 11, 013-019.

- ファナックカスタムマクロのCNC機械プログラミングにおける共通変数の概念的枠組み。J. Mat.Sci. Mech.Eng. 2016, 3, 250-253.

- Nguyen, T.K.; Phung, L.X.; Bui, N.T. CNCアプリケーションのためのマクロプログラミングを使用したGコード生成モジュールにおけるCAPPの新規統合。Machines 2020, 8, 61.[CrossRef].

- 機械加工工程における工程内計測・監視・制御技術の範囲-パート1:工具の工程内技術-.精密。Eng.1988, 10, 179-189.[クロスリーフ]

- 機械加工工程における工程内計測・監視・制御技術の範囲-第2部:ワークピースの工程内技術-.精密。Eng.1989, 11, 27-37.[クロスリーフ].

- 機械加工工程における工程内計測・監視・制御技術の範囲-第3部:切削工程と工作機械の工程内技術-.精密。Eng.1989, 11, 39-47.[クロスリーフ]

- 切削工具によるワークピースのオンマシン計測。Integr.Manuf. Syst.1998, 9, 168-172.[CrossRef].

- プロセスおよび製品品質管理のための加工精度のインプロセスおよびオンマシン測定:レビュー。総説。J. Autom.Technology.2014, 8, 4-19.[CrossRef].

- Horst、J.; Hedberg、T.; Feeney、A.B. 機械加工作業におけるオンマシン計測のユースケースと情報。Natl. Inst.Natl. Inst.Adv. Man.Ser. 2019, 400-401, 1-69.[CrossRef].

- OMM(オン・ザ・マシン・メジャーメント)システムを使用した加工面の幾何学的精度測定。Int.J. Precis.Eng.Manuf. 2003, 4, 57-63.

- タッチトリガープローブを用いたオンザマシン計測による5軸工作機械回転軸の位置決め誤差のキャリブレーション.Int.J. Mach.Tools Manuf. 2012, 58, 44-53.[CrossRef].

- ワークピースの加工精度を向上させるための測定と補正の繰り返し。Int.J. Adv. Manuf. Technol.1999, 15, 85-89.[クロスリーフ]

- .製造自動化:金属切削力学、工作機械の振動、CNC設計、第2版、Ca.