Аннотация. Токарно-фрезерные станки имеют значительные преимущества при обработке высокоточных малогабаритных деталей. В настоящее время из-за малых размеров и сложной структуры деталей, используемых в токарно-фрезерном станке, программирование кода обработки вручную неэффективно, а некоторые программные шаги автоматической генерации кода обработки сложны и недостаточно конкретны. На основе самостоятельно разработанного токарно-фрезерного станка в данной работе создается программная основа для такого станок с ЧПУ инструменты с автоматической генерацией NC-кода в качестве основной функциональной линии. Мы одновременно разрабатываем и анализируем специфические интерфейсы, чтобы обеспечить поддержку программной части для генерации кода обработки интеллектуального обрабатывающего оборудования.

1. Введение

Микроминиатюрные детали - это детали размером от десяти микрометров до десятков миллиметров. В последние годы растет спрос на такие детали в авиационной, аэрокосмической, медицинской, оружейной и корабельной промышленности. Токарно-фрезерный станок - это комплексное технологическое оборудование с быстрым развитием и широким применением. Он сочетает в себе преимущества традиционного токарного и фрезерного станков, что позволяет концентрировать детали на одном участке с меньшим временем загрузки и подходит для обработки и производства микроминиатюрных конструкционных деталей.

Ключевая часть обработки с помощью станок с ЧПУ инструментов является написание кода ЧПУ. В настоящее время, несмотря на то, что некоторые смежные технологии, такие как автоматическая технология, автоматическое программирование, информационное программное обеспечение станков и т.д., были хорошо разработаны и исследованы, большая часть содержания является децентрализованным исследованием и анализом, и не существует конкретной информационной системы для конкретного обрабатывающего оборудования с ЧПУ.

Кроме того, данные экспериментальных испытаний и опыта обработки микрофрезерного и фрезерного станка оказывают важное влияние на фактические параметры обработки. Поэтому разработка соответствующей системы хранения знаний для конкретного обрабатывающего оборудования позволяет маркировать вышеуказанную информацию в соответствии с определенным форматом, хранить и сопоставлять соответствующую информацию по меткам при повторном использовании. Вы можете сравнить и оценить, есть ли какие-либо эмпирические данные, чтобы следовать и использовать их.

В данной статье рассматривается проблема автоматической генерации кода обработки для токарно-фрезерного комбинированного станка, основанная на собственной разработке. Мы выделяем ключевые требования к процессу генерации кода и обобщаем его на различные функциональные модули. Построение базы данных кодов обработки фрезерных комбинированных станков, метод отбора моделей и общая структура самогенерирующейся информационной системы кодов обработки для таких станков. Конструкция каркаса включает в себя модуль ввода классификации данных, модуль согласования слоев модели, модуль обнаружения испытаний инструмента и т.д. Она может реализовать основные функции автоматической генерации кода обработки после импорта модели и анализа накопления эмпирических данных, сбора и обработки данных испытаний, оптимизации параметров процесса обработки и так далее.

2. Общий дизайн

2.1 Общая функциональная структура

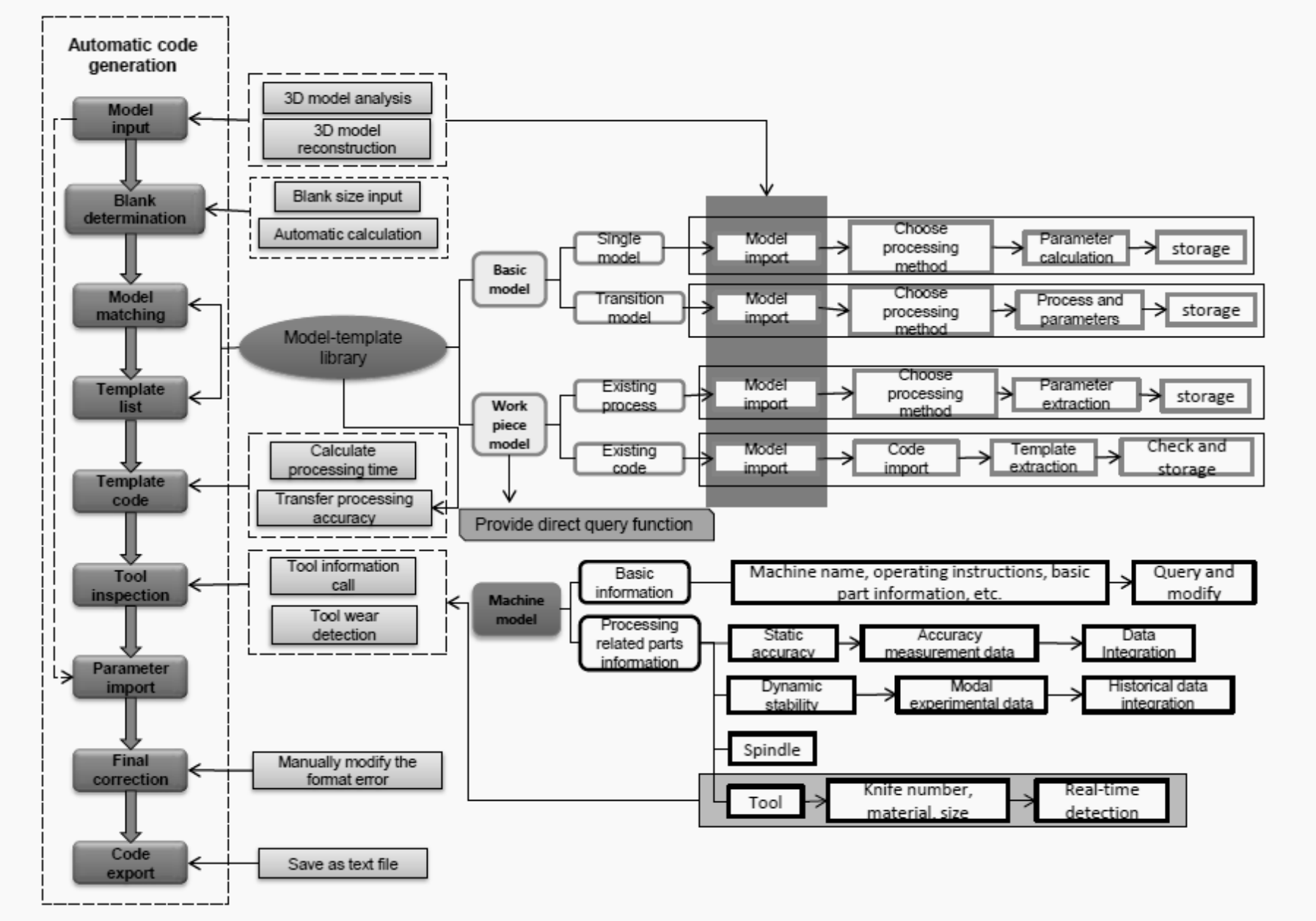

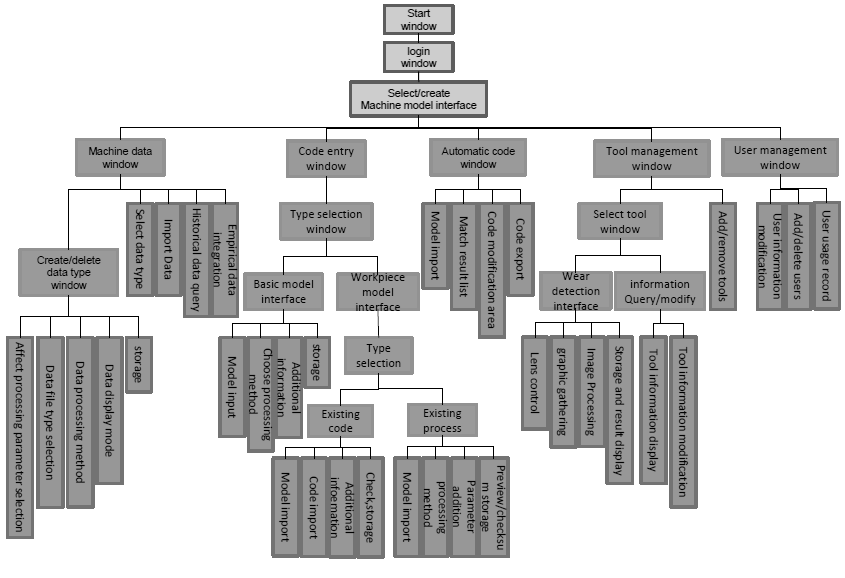

Проектирование функционального каркаса в основном основано на функции "автоматической генерации кода после импорта модели". Функциональные модули, задействованные на каждом этапе процесса, соответственно приводятся к соответствующим функциям расширения или ограничениям, формируя таким образом общую структуру функций программного обеспечения. Как показано на рис. 1.

Рисунок 1. Общая функциональная схема

2.2 Анализ функциональных модулей

2.2.1 Информационная безопасность.

Высококачественный Обработка на станках с ЧПУ оборудование обладает определенной конфиденциальностью в соответствии с различными направлениями его применения, а также некоторой прикладной информацией и технологическими материалами. Учитывая права на применение программного обеспечения и степень публикации информации о станках, при разработке информационной системы необходимо в первую очередь предусмотреть безопасность программного обеспечения, то есть ограничение прав доступа пользователей.

2.2.2 Информация, связанная с устройством.

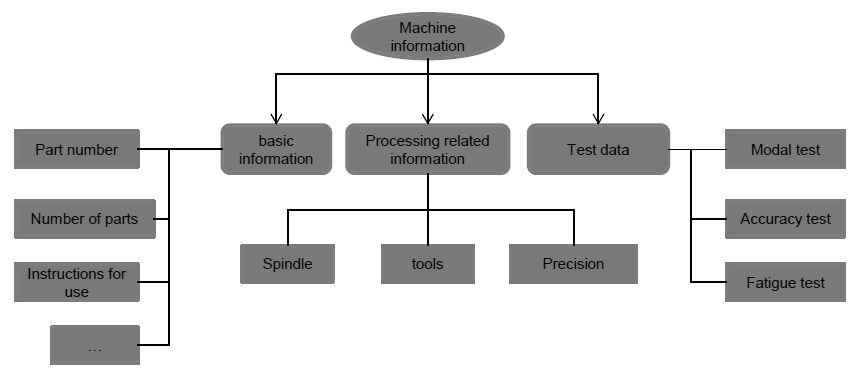

Информационная система станка в данной статье основана на оборудовании и реализует прикладное программное обеспечение для всех видов управления информацией обрабатывающего оборудования, поэтому очень важно хранить, запрашивать и обновлять информацию об оборудовании. Для системы в этой статье, анализ потребностей информации об устройстве необходимо разделить с самых основных функциональных атрибутов. Чтобы "автоматический код" мог генерировать эту основную функцию, необходимо разделить дизайн в соответствии с функциями и методами использования на разных уровнях. Информация о хранении обрабатывающего инструмента условно делится на несколько аспектов, как показано на рис. 2.

Рисунок 2. Блок-схема классификации информации об устройстве

Основной функцией класса основных данных является запрос пользователя, который не может быть изменен по желанию, а вспомогательная функция автоматической генерации кода невелика. Данные, связанные с обработкой, - это информация, которая непосредственно влияет на фактическую обработку в данных станка. Она может накладывать разумные ограничения на генерацию кода, выдавать предупреждения о неправильных инструкциях, выходящих за пределы возможностей станка по обработке, и прекращать выполнение, чтобы обеспечить рациональность использования оборудования. Тестовые данные и результаты анализа станка могут оценить и проверить общий уровень станка, сформировать привычки использования обрабатывающего оборудования и даже предсказать некоторые ключевые проблемы.

2.2.3 База данных обработки.

Благодаря вводу данных пользователем, соответствующая информация в виде кода модели может быть извлечена в процессе ввода данных пользователем. После того как информация будет сохранена, запрос и проверка будут предоставлены в соответствии с конкретными требованиями пользователя. Таким образом, можно создать основу данных для моделей, процессов и спецификаций использования для автоматической генерации кода. Эта часть основана на 3D-модели. Анализ потребностей в основном сосредоточен на вводе и хранении данных модели и кода обработки. Конкретное содержание делится на следующие три категории:

(1) Простой шаблон модели

Одна модель - это базовая единица, составляющая сложную структуру. Модель сложного компонента может быть декомпозирована на множество простых моделей в соответствии с определенным методом. Поэтому код обработки сложного структурного компонента также может быть сравнен, отфильтрован и сопоставлен с соответствующим кодом декомпозированной базовой модели. Подключение и модификация для генерации. В этой части вводится шаблон базовой модели кода обработки, то есть требуются только инструкции NC-кода без конкретных параметров, но метод обработки должен быть отмечен. Он может предоставить шаблон кода обработки, соответствующий станку, для последующего параметризованного ввода, так что пользователь может получить правильную инструкцию обработки после ввода параметров. Кроме того, режим обработки удобен для моделирования и создания формы заготовки.

(2) Шаблон переходной модели

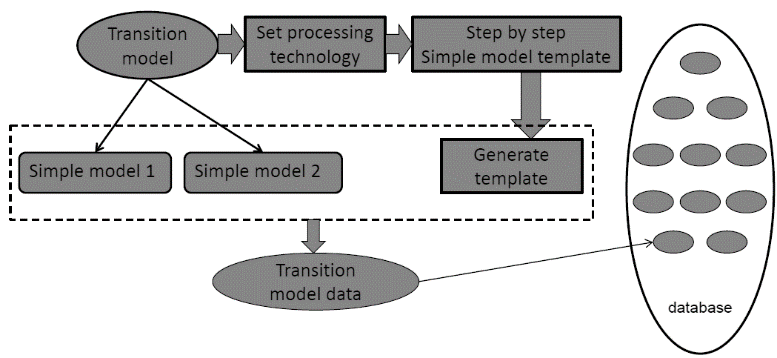

На основе приведенной выше базовой модели модель перехода состоит из 2-3 простых моделей, поскольку обработка такой модели формируется на основе обработки ее подмоделей. Поэтому необходимо вручную расставить простые технологии обработки и смоделировать генерацию заготовок. Затем выбирается шаблон типа обработки и кода обработки, формируется шаблон кода обработки такой модели перехода и добавляется в базу данных, как показано на ФИГ.3.

Рисунок 3. Диаграмма хранения модели перехода

(3) Ввод полной информации об обработке заготовки

Также есть несколько 3D-моделей заготовки, точности обработки, процесса обработки и ЧПУ Код и другая информация были разработаны и проверены в ходе реальной обработки. Такие данные могут использоваться не только как эмпирические данные для использования оборудования, но и как источник информации для базы данных автоматических кодов, которая может использоваться в качестве ссылки для последующей обработки. Они также могут отражать уровень обработки и возможности обрабатывающего оборудования, позволяя пользователям интуитивно использовать программное обеспечение. Узнайте, может ли ваше устройство удовлетворить его потребности.

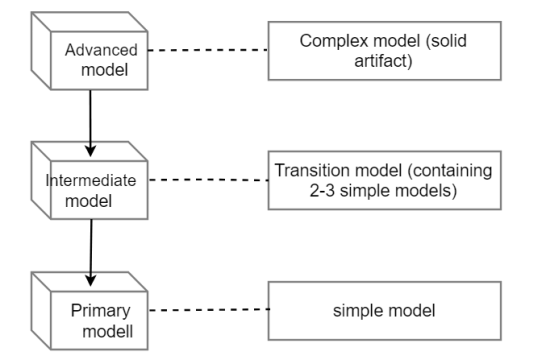

Общая структура базы данных может быть разделена на три уровня в соответствии с шаблоном модели. Процесс сопоставления после ввода модели пользователем может осуществляться в соответствии с уровнем от высокого к низкому, как показано на рис. 4.

Рисунок 4. Иерархическая диаграмма модели

2.2.4 Надежность инструмента для оборудования.

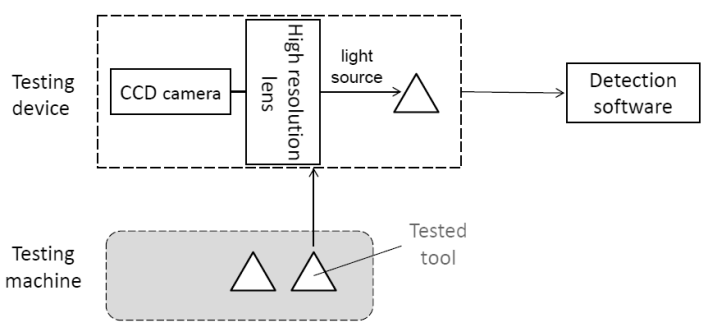

Стабильная и надежная работа каждого функционального компонента оборудования является основным условием для бесперебойной работы оборудования с числовым программным управлением. Наиболее непосредственным компонентом, связанным с фактической обработкой, является обрабатывающий инструмент, поэтому программное обеспечение должно настроить соответствующую часть для выполнения требований по использованию инструмента, обнаружению износа, оценке срока службы и других требований. Состояние износа инструмента может быть преобразовано в информацию об изображении с помощью устройства обнаружения наложения изображения и передано в программное обеспечение компьютера, как показано на рис. 5.

Рисунок 5. Система обнаружения износа инструмента

Данные одного теста могут непосредственно отражать износ и надежность инструмента в реальном времени, подсказывать пользователю, нужно ли вовремя менять инструмент, или непосредственно отражать конкретную ситуацию с наконечником инструмента. Данные нескольких тестов могут сформировать таблицу данных об износе инструмента. На основе этого эмпирического правила можно смоделировать и спрогнозировать оставшееся время работы инструмента в следующий раз, чтобы пользователь мог учитывать фактор времени при использовании инструмента для определения его срока службы.

2.3 Конструкция интерфейсной рамки

На основе функционального анализа создается интерфейс для различного содержимого, а структура интерфейса предлагается в сочетании с потоком операций программного обеспечения, как показано на рис. 6.

Рисунок6. Общая архитектура интерфейса

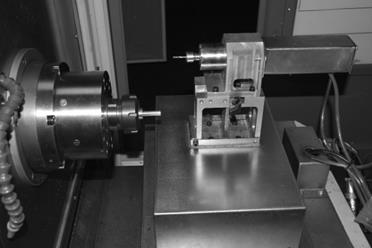

3. Обзор разработки программного обеспечения

Учитывая, что программное обеспечение, поддерживающее технологическое оборудование, должно обладать определенной платформенной переносимостью, программа построена с использованием языка Java, а в качестве среды разработки используется редактор eclipse. База данных использует относительно популярную небольшую базу данных Access для хранения информации, такой как имена, характеристики, пути и т.д., а другие файлы хранятся во вложенных папках. Для соединения между ними используется режим jdbc, а оператор call-component выглядит следующим образом: // Регистрируем драйвер Class.forName("com.hxtt.sql.access.AccessDriver"); // Устанавливаем соединение Connection conn=DriverManager.getConnection("jdbc:Access:///data/database.accdb","",""); // Выполняем sql-запрос Prepared Statement ps=conn.prepareStatement(String sql); Структура самостоятельно разработанного в данной работе токарно-фрезерного станка основана на данных обработки, представленных на рис. 7. Структура данных кода обработки модели в программном обеспечении разработана в соответствии с командами числового программного управления, используемыми в реальном коде обработки.

Рисунок 7. Физическая карта структуры машины

4. Резюме

Создание информационной системы для конкретного типа станков позволяет объединить все аспекты работы обрабатывающего оборудования в единый информационный массив, формируя уникальную базу знаний о станке. Пользователь оборудования может вводить в систему информацию об использовании оборудования и информацию о технологическом процессе, чтобы улучшить состав базы знаний. Система может автоматически генерировать программу обработки в соответствии с формой, размером, точностью и другими требованиями к обрабатываемым деталям. Это не только повышает эффективность работы оборудования, но и эффективно фиксирует опыт обработки самого оборудования.

В этой статье общая схема автоматической генерации информационной системы для кода обработки, предложенная для токарно-фрезерного станка, обобщена на различные связанные функциональные модули, а интерфейсная рамка установлена в соответствии с функциональной областью. В основном мы завершили важную работу по разработке программного обеспечения на ранней стадии, предоставив четкие идеи и конкретные рекомендации для конкретной реализации программного обеспечения. Кроме того, этот метод проектирования может быть применен и к другим типам обрабатывающего оборудования, что способствует созданию интернет-платформы обрабатывающего оборудования, формированию шаблона интерфейса для передачи файлов платформы для более широкого продвижения и использования. Это поможет заложить основу для достижения более высокого уровня автоматизации станочного оборудования.

Ссылки

[1] S Z. Y. Xv. (2015) Общая конструкция высокоточного микроминиатюрного токарно-фрезерного станка. 15-26.

[2] Q. Guo. (2011) Текущее состояние и направление развития технологии автоматического программирования ЧПУ. Value Engineering, 30(28):41-42.

[3] W. J. Liao, JW. Yu, H. Wang. (2008) Исследование системы автоматического программирования токарного станка с ЧПУ на основе распознавания признаков. Mechanical Science and Technology, 27(4):532-536.

[4] Joshi S, Chang T C. (1998) Graph-based Heuristics for Recognition of Machined Features from a 3D Solid Geometric Data Base. Computer-Aided Desigh, 20(2):58-66.

[5] Q. Xiong, C. Chen. (2009) Исследование платформы обработки информации для процесса обработки с ЧПУ на основе слияния знаний. Точное производство и автоматизация, (4):55-58.

[6] X. H. Luo, Y. Liu. (2008) Общая конструкция системы программирования ЧПУ на основе знаний. Машиностроение и автоматизация, (6):175-176.

[7] H. G. Liu, J. J. Wang. (2018) Разработка и внедрение базы данных интеллектуальной системы управления производственными инструментами. Tool technology, (52):54-59.