Аннотация: Для обработки деталей сложной формы, оснащенных компьютерным числовым программным управлением (станки с ЧПУВ зависимости от метода обработки используются различные станки с ЧПУ. Если заготовка снимается для измерения вне станка после обработки, то при неправильном размере ее нужно будет вернуть на станок с ЧПУ для вторичной обработки. В этом случае пострадает качество поверхности заготовки и точность обработки, что очень трудоемко. В последних исследованиях сенсорный датчик был интегрирован в трех- или пятиосевой станок для компенсации ошибок и построения формы на основе измерений на станке, но токарно-фрезерный станок был редкостью. Кроме того, большинство типов деталей - это тонкостенные детали или детали из тонкого полотна. В данном исследовании система контактных измерений интегрирована в комбинированный токарно-фрезерный станок с ЧПУ для измерения на станке. Макропрограммирование используется для разработки траектории обработки шестигранного пуансона из алюминиевого сплава A6061-T6, а действие контактного измерения добавляется к траектории обработки. Когда измеренные данные выходят за пределы допустимого диапазона, рассчитанные данные передаются обратно в контроллер для улучшения обработки путем компенсации. Отшлифованный шестигранный пуансон измеряется на 3D-координатно-измерительной машине, и погрешность сравнивается. Экспериментальные результаты показывают, что контактный датчик необходимо корректировать перед обработкой, а размер скорректированной заготовки может достичь диапазона допуска 干0,01 мм. Погрешность размера при черновой обработке больше, чем при чистовой, и погрешность размера при черновой обработке увеличивается с ростом длины заготовки.

1. Введение

В связи с научно-техническим прогрессом промышленность не только требует повышения производительности и срока службы промышленных изделий, но и стремится к высокоэффективным, высокоточным и качественным методам обработки. В случае продукции оборонной и аэрокосмической промышленности время обработки деталей велико, а заготовки уже не имеют простой геометрической формы. Требования к точности изделий постепенно становятся все более жесткими, поэтому управление качеством играет важную роль. Однако, если контроль качества осуществляется после обработки, некачественные изделия придется отбраковывать, что может привести к задержке поставок или чрезмерным отходам при обработке заготовок, требующих больших затрат и времени. Если дефекты могут быть обнаружены в каждом процессе обработки, где размер получен, рассчитан и передан обратно на траекторию обработки, ошибки могут быть исправлены в реальном времени, что позволит избежать суммарной ошибки всех программ обработки и повысить коэффициент выхода продукции при конечном управлении качеством [1-4].

Существует два вида измерения размеров поверхности: Контактное и бесконтактное измерение. Первое выполняется с помощью трехмерной координатно-измерительной машины (КИМ), а второе в основном основано на треугольном лазерном сканере или автоматическом оптическом контроле. Преимущество бесконтактного измерения заключается в том, что по сравнению с контактным измерением скорость измерения выше, но точность бесконтактного измерения ниже, чем точность контактного измерения. На бесконтактное измерение также легко влияют покрытие поверхности, форма и шероховатость поверхности, что приводит к неточным результатам измерения. Хотя скорость контактных измерений невысока, их надежность и повторяемость гораздо выше. Контактная 3D КИМ широко используется в качестве основного измерительного оборудования в обрабатывающей промышленности [5-8].

До сих пор при производстве и механической обработке готовое изделие обычно снимается, а затем измеряется с помощью 3D КИМ. Тем не менее, это очень трудоемкий процесс. Если результат проверки не соответствует стандарту, деталь необходимо вернуть на обрабатывающий станок для вторичной обработки, что приведет к увеличению стоимости и ухудшению качества. Процесс обработки деталей часто требует использования различных станков, а в условиях требований автоматизации станок с ЧПУ Инструменты могут сочетать в себе различные функции (например, точение, фрезерование и сверление). Особенность этого станка заключается в том, что он может обрабатывать детали одновременно, что позволяет отказаться от трудозатрат и оборудования, необходимых для вторичной обработки. Кроме того, токарно-фрезерный станок - это распространенный комбинированный станок, особенность которого заключается в том, что он может выполнять токарную и фрезерную обработку одновременно. Использование фрез вместо токарных резцов на токарных станках с ЧПУ позволяет получать детали более сложной формы, например, овальные и спиральные, а не ограничиваться только токарными или цилиндрическими формами. Учитывая, что токарно-фрезерный станок может одновременно вращать режущий инструмент и заготовку, он не только обладает преимуществами токарной и фрезерной обработки, но и лучше работает при обработке вращающихся заготовок. Благодаря использованию фрез, режущие кромки больше, поэтому снижается тепловое напряжение и сила резания, что способствует повышению производительности и качества поверхности [9,10].

Измерения на станке пользуются популярностью в последние годы благодаря своей высокой эффективности и стабильности. В области построения формы и компенсации ошибок: Zhao. и др. авторы стремились снизить процент брака заготовок и сэкономить производственные затраты. Они разработали подход для построения формы процесса с использованием итеративного алгоритма ближайшей точки (ICP) между проектной формой и точками измерения на станке и использовали его для адаптивной обработки криволинейных тонкостенных деталей [11]. Целью работы Zhang et al. было сокращение вторичной обработки с ЧПУ неформованных участков интегрированных крыльчаток. Они представили 5-осевую адаптивную систему обработки для передней/задней кромки (LE/TE). Для оцифровки крыльчатки использовались измерения на станке [12]. Целью работы Ge etal. было сокращение временных затрат при анализе механизмов полотна. Они использовали измерения на станке для реконструкции погрешности обработанной поверхности, а алгоритм обучения обработке (множественное аддитивное дерево регрессии, MART) использовали для модели компенсации [13]. Цель Ma etal - уменьшить погрешность обработки скульптурной поверхности. Они использовали измерения обработанной поверхности на станке и реконструировали модель с помощью дифференциальной эволюции (DE) и алгоритма Нелдера-Мида (NM). Результаты показали, что это может улучшить точность обработки 67% (с компенсацией) [14]. Du etal. поставили целью решить проблему множественных источников ошибок в процессе обработки. Они разработали комплексный метод компенсации погрешностей, включающий геометрическую погрешность, тепловую погрешность и погрешность, вызванную силой, при обработке деталей со стенками на основе измерений на станке [15]. Как упоминалось выше, в последних исследованиях датчик касания был интегрирован в трех- или пятиосевой станок для выполнения измерений на станке, но токарно-фрезерный станок был редкостью. Большинство типов деталей - это тонкостенные детали или детали из тонкого полотна.

В целом, методы генерации G-кода включают в себя рукописную программу G-кода, использование программного обеспечения для автоматизированного проектирования и производства (CAD/CAM) для передачи траектории движения режущего инструмента и макропрограммирование. Макропрограммирование - это язык программирования высокого порядка, который обычно применяется в контроллерах FANUC. Его особенностью является то, что после параметризации геометрических характеристик он может выполнять математические операции, такие как сложение, вычитание, больше или меньше, или математические функции, такие как синус (SIN), косинус (CoS) и абсолютное значение (ABS), и легко интегрируется с контактным датчиком [16-21]. В данном исследовании система контактных измерений интегрирована в токарно-фрезерный станок с ЧПУ для измерений на станке (oMM). Используется макропрограммирование

Для проектирования траектории обработки шестигранного пуансона из алюминиевого сплава A6061-T6 в траекторию обработки добавляется измерение с помощью датчика. После получения измеренных данных размеры сравниваются. Если измеренные данные выходят за пределы допустимого диапазона, рассчитанные данные передаются обратно в контроллер для компенсационной обработки. Готовый шестигранный пуансон измеряется на трехмерной КИМ и сравнивается погрешность между ними. Кроме того, обсуждаются погрешности размеров до и после калибровки контактного датчика и влияние черновой и чистовой обработки на ОММ.

2. Технология измерения заготовок

Технология измерения может быть разделена на измерение на машине, измерение на месте и вне машины, в зависимости от времени и места измерения,

их можно разделить на измерения до процесса, в процессе и после процесса

измерения [21-26].

2.1. Измерения перед обработкой

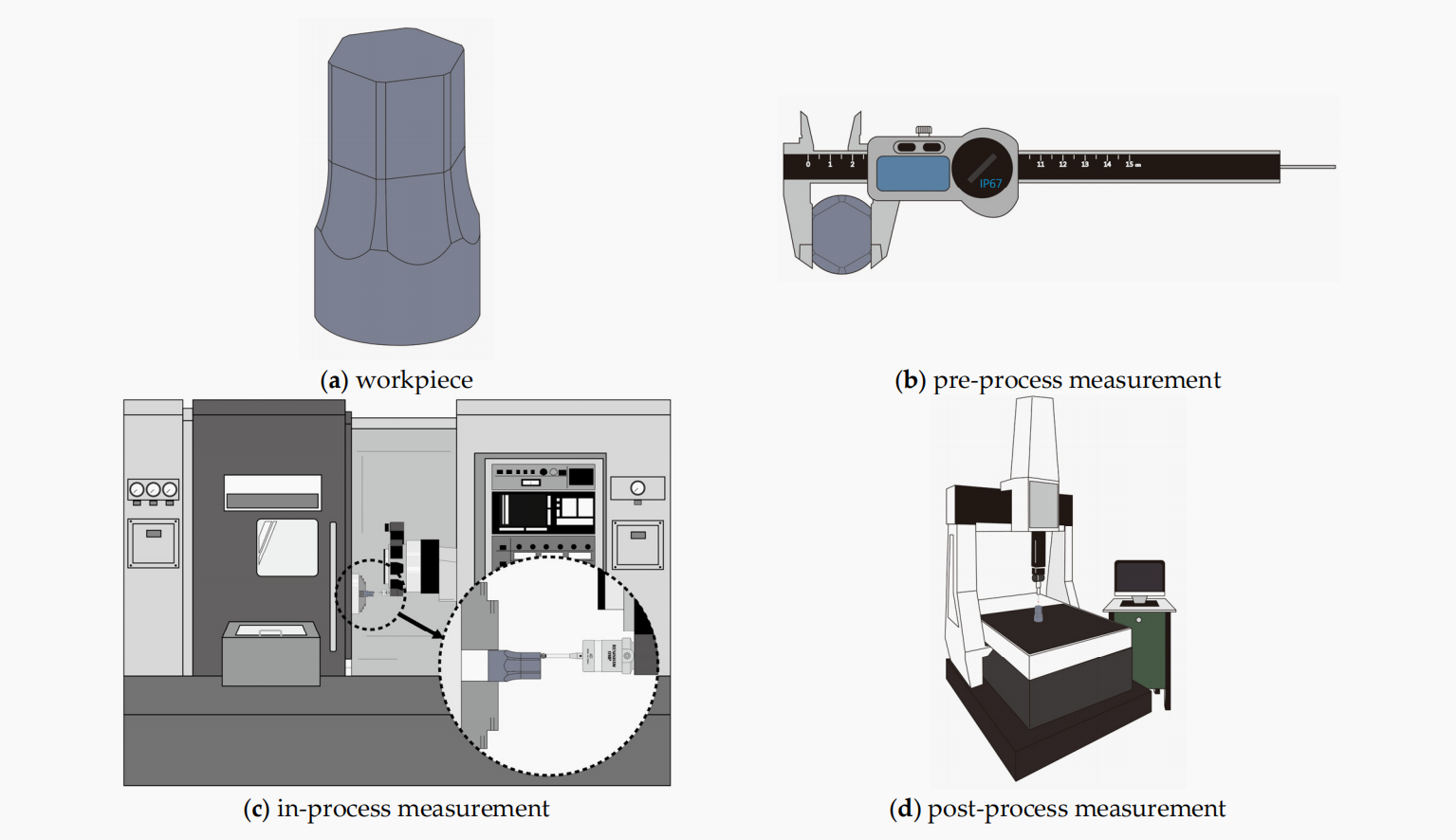

Перед обработкой мы можем использовать измерительные инструменты или приспособления для измерения заготовки, как показано на рис. 1b.

Рисунок 1. Схема технологии измерения заготовок (a) заготовка; (b) измерение перед обработкой; (c) измерение в процессе обработки; (d) измерение после обработки.

2.2. Измерения в процессе работы

Поскольку этот этап обычно выполняется на станке, он будет интегрирован с OMM, как показано на рис. 1c. Один из способов проведения измерений в процессе обработки заключается в том, что в процессе обработки мы не останавливаем процесс обработки, а постоянно получаем данные о размерах в процессе обработки, чтобы определить, соответствует ли размер обработки стандарту. Метод измерения в процессе обработки заключается в использовании режущего инструмента, оснащенного сенсорным датчиком, для обработки и может быть оснащен приспособлением для быстрого резания, чтобы исправить инструмент, а также установить координаты инструмента для повышения точности измерения обработки. когда позиционирование режущего инструмента завершено до резки, режущий инструмент, оснащенный сенсорным датчиком, будет постоянно получать данные о точке обработки для сравнения размеров. Преимущество этого метода измерения заключается в том, что в качестве измерительного зонда используется сам режущий инструмент, и нет необходимости менять измерительный инструмент перед измерением. Поэтому обработка и измерение могут быть выполнены быстрее. Но большой проблемой является то, что в процессе работы возникает помеха от режущей стружки и режущего луидора.

Другой тип - циклическое измерение, при котором через интервал обработки на каждом этапе заменяется измерительный инструмент для тестирования, а измеренные данные передаются в контроллер для компенсации обработки. Вышеуказанные действия можно выполнять многократно, и обработка будет завершена, когда измеренные значения будут соответствовать заданным. Преимущество этого метода заключается в том, что он позволяет сократить время, затрачиваемое на внемашинный контроль, и обладает высокой точностью.

2.3. измерение после процесса

Готовая заготовка снимается со станка и перемещается на другую испытательную машину, например, 3D КИМ, для проверки размеров. Снятие со станка и перемещение на другой контрольный станок OMM после обработки позволяет избежать источников ошибок, вызванных станком, таких как вибрация, режущая стружка и режущая жидкость. Тем не менее, легко сказать, что размер не соответствует стандарту и его нужно обработать еще раз, как показано на рис. 1d.

3. Экспериментальная работа

3.1. Заготовка и режущий инструмент

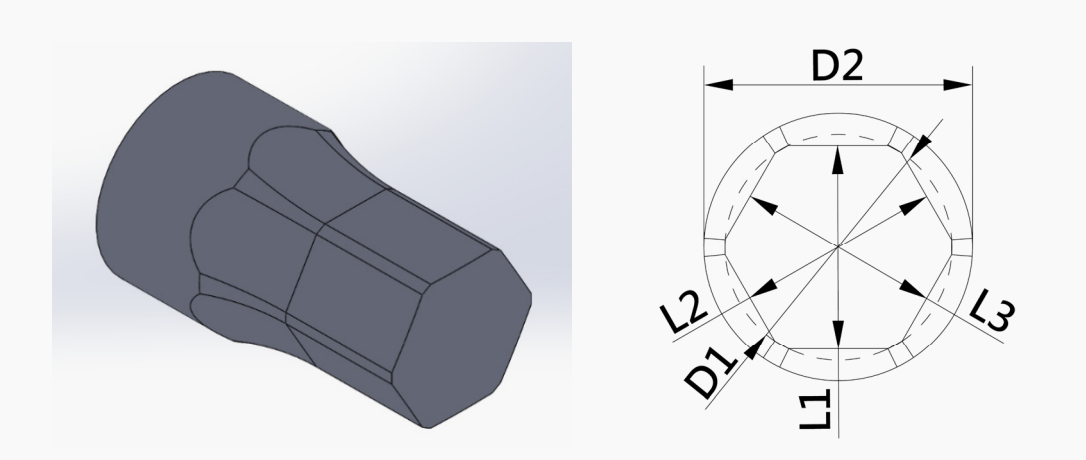

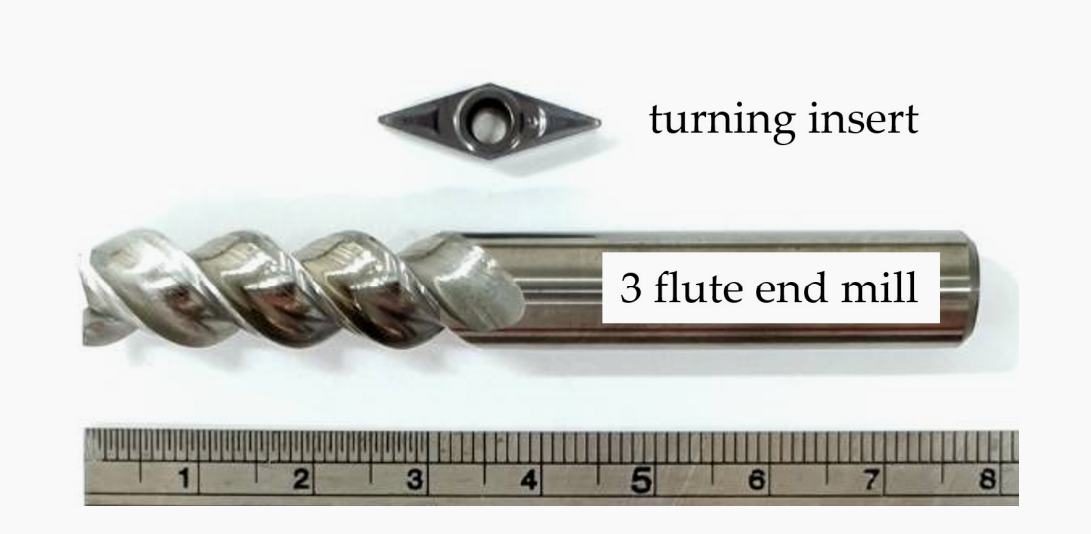

Материал заготовки - пруток из алюминиевого сплава A6061-T6 с O = 26 мм, который представляет собой сплав, подвергающийся термической обработке с осадкой. Алюминиевый сплав 6000-й серии с магнием и кремнием в качестве основных легирующих элементов, таким образом, это наиболее часто используемый алюминиевый сплав. Геометрическая форма заготовки - шестигранный пуансон. В макропрограммировании траектории обработки можно задать изменяемый размер обработки, как показано на рис. 2. В шестигранном пуансоне размеры токарных деталей - D1 и D2, размеры фрезерных деталей - L1, L2 и L3, а размеры установлены на D1 = 19,8 干 0,01 мм и D2 = 23,5 干 0,01 мм; L1, L2 и L3 - все 17,8 干 0,01 мм. На рисунке 3 показаны используемые токарные резцы и концевые фрезы. В качестве токарной детали используется токарный резец из твердого сплава алюминия (VCGT 130304-Ak, korloy, seoul, korea). Параметры обработки при черновом точении: скорость вращения шпинделя 4700 об/мин, глубина резания 0,5 мм, скорость подачи 0,3 мм/об. При черновом точении использовалась та же скорость вращения шпинделя и подача 0,15 мм/об. В качестве фрезерной части использовалась 3-х гранная концевая фреза из вольфрамовой стали с O10 для алюминиевого сплава (AE51003TB, speed Tiger, Taichung, Taiwan). Параметры обработки при фрезеровании составляли скорость вращения шпинделя 3000 об/мин и скорость подачи 2000 мм/мин.

Рисунок 2. Чертежи CAD (слева) и спецификации (справа) шестигранных пуансонов.

Рисунок 3. Режущие инструменты для токарной и фрезерной обработки.

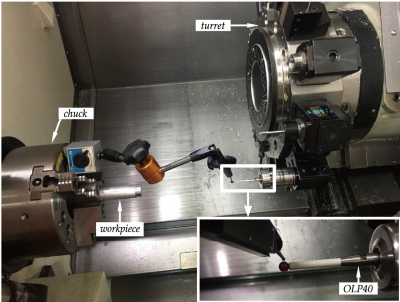

3.2. система измерения на машине

Система OMM создана на Токарная обработка с ЧПУ-фрезерный станок. Система состоит из устройства измерения режущего инструмента, устройства измерения заготовки и макроинструкций. Модель токарно-фрезерного станка с ЧПУ - vturn-A20yCv, как показано на рисунке 4. В качестве контроллера используется FANUC 0i-TF, а максимальная скорость вращения шпинделя достигает 5000 об/мин. Максимальная скорость быстрого перемещения каждой оси может достигать 24 мм/мин. Самая быстрая подача резания составляет 1260 мм/мин, фактическая точность обработки оси C шпинделя составляет 干0.01。, а точность повторного позиционирования составляет ±0.010 мм.

Рисунок 4. Токарно-фрезерный станок с ЧПУ vturn-A20yCv.

Высокоточный моторизованный рычаг (HPMA) и датчик настройки инструмента (RP3) используются для коррекции координатного положения режущего инструмента. Когда режущий инструмент сталкивается с датчиком настройки RP3, координата положения возвращается в контроллер, и режущий инструмент устанавливается в качестве эталонного инструмента. Другие инструменты будут последовательно устанавливаться с использованием эталонного инструмента с известным размером и координатной позицией, и точность может достигать 1,0 мкм.

Мы используем контактный зонд OLP40 (жесткий триггерный зонд). Этот датчик является электроконтактным и имеет функцию передачи оптического сигнала с точностью измерения 1,0 мкм. Когда любая точка контактного датчика OLP40 касается поверхности заготовки, сопротивление в датчике увеличивается, и инфракрасный свет излучается на стороне датчика для передачи сигнала от окружающего пространства. В это время контактный сигнал принимается через оптический машинный интерфейс OMI-2 (OMI). Полученный сигнал передается по линии передачи в ЧПУ контроллер токарно-фрезерного станка, а механическое положение при контакте рассчитывается и записывается в переменные контроллера FANUC 0i-TF.

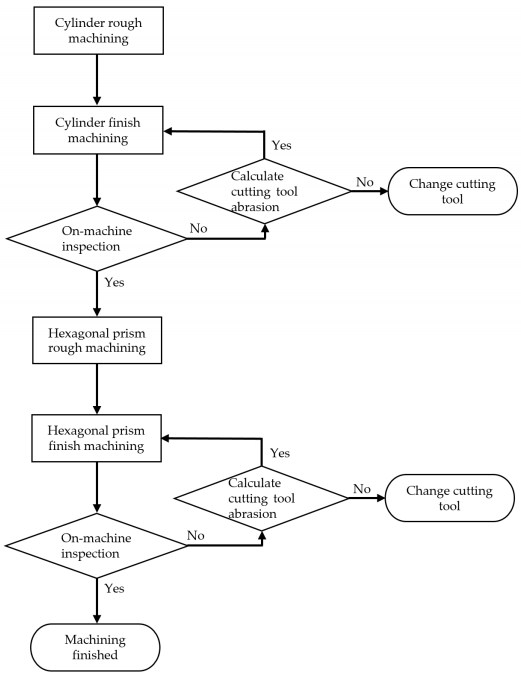

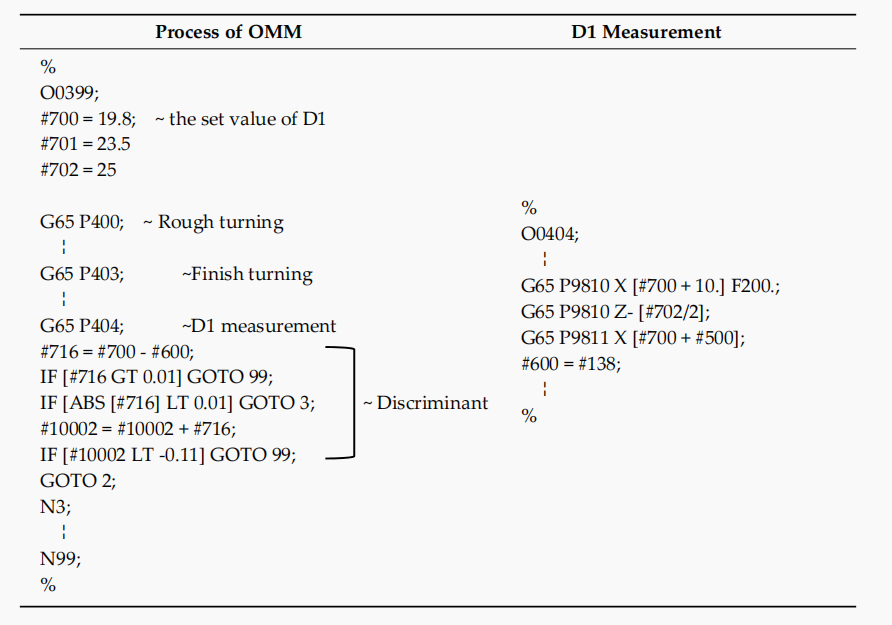

Поскольку программа, необходимая для контактного токарного датчика, является программой Marco, дизайн как траектории обработки, так и траектории измерения редактируется в Marco. Программа ОММ шестигранного пуансона представлена на рисунке 5. Траектория обработки и программа ОММ шестигранного пуансона написаны Macro. ОММ выполняется в процессе обработки, а затем измеренные данные размера сравниваются со стандартным размером, введенным в Macro. После сравнения определяются три условия: Квалифицированный размер, некомпенсируемый размер при чрезмерной резке и компенсируемый размер. Если после сравнения получен компенсируемый размер, программа определит, является ли износ режущего инструмента чрезмерным. При чрезмерном истирании будут остатки. Таблица 1 - основная программа O0399 OMM и макропрограмма O0404 размера D1, # 700 - проектный размер чертежа, а # 600 - размер, измеренный контактным щупом. Вычитание этих двух величин дает размер погрешности обработки # 716. Если погрешность размера больше 0,01 мм, это указывает на то, что обработка завышена и она будет остановлена, если погрешность размера меньше 0,01 мм, это указывает на то, что она находится в пределах допуска и выполняется следующий проход обработки. # 10,002 предназначен для записи значения истирания режущего инструмента. Если это значение меньше -0,11, это означает слишком большой износ режущего инструмента и повлияет на размер обработки, поэтому обработка будет остановлена. В таблице 2 перечислены макропрограммы чернового и чистового точения цилиндрических деталей, включая O0400 и O0403 (P400 и P403 в таблице 1).

Сначала была измерена шероховатость поверхности шестигранного пуансона с помощью тестера шероховатости поверхности Mitutoyo SJ-400, чтобы убедиться, что точность измерения размеров не будет иметь дополнительных погрешностей из-за шероховатости поверхности. Затем для проверки точности размеров обработанных изделий использовалась координатно-измерительная машина Cordax RS-25. Результаты сравниваются с результатами контроля на станке с помощью контактных датчиков OLP40. В приборе используются гранитные направляющие, которые имеют низкие температурные колебания и относительно стабильную точность, а точность повторяемости составляет 3 мкм.

Рисунок 5. Блок-схема процедуры проверки на шестигранном вырубном станке.

Таблица 1. Макропрограммирование для машинного контроля размера D1.

Таблица 2. Макропрограммирование для чернового и чистового точения цилиндров.

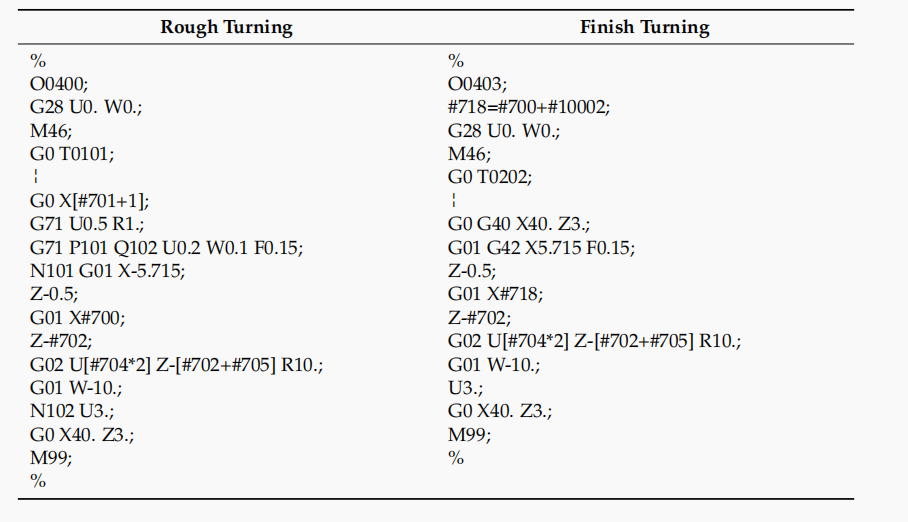

Если возникают проблемы с точностью позиционирования станка, шпинделя и калибровки датчика, они влияют на точность и повторяемость контактного датчика. Поэтому при калибровке датчика большое значение имеют такие проблемы, как смещение датчиков в направлениях X и Y и радиус шарового наконечника датчика, которые влияют на точность измерения. В качестве измерительного инструмента для коррекции смещения зонда используется циферблатный индикатор рычажного типа (шкала = 0,002 мм), а для коррекции радиуса шарика зонда - подпрограмма функции контактного зонда OLP40. Используемые подпрограммы - калибровка диаметра (P9082) и калибровка длины (P9801), как показано на рис. 6. Процедура калибровки выполняется следующим образом:

1. используйте калибровку диаметра (P9082) в подпрограмме OLP40 контактного датчика; постройте ось X шпинделя, чтобы определить центр оси шпинделя.

2. Переместите контактный щуп OLP40 в центр оси X комбинированного токарно-фрезерного станка.

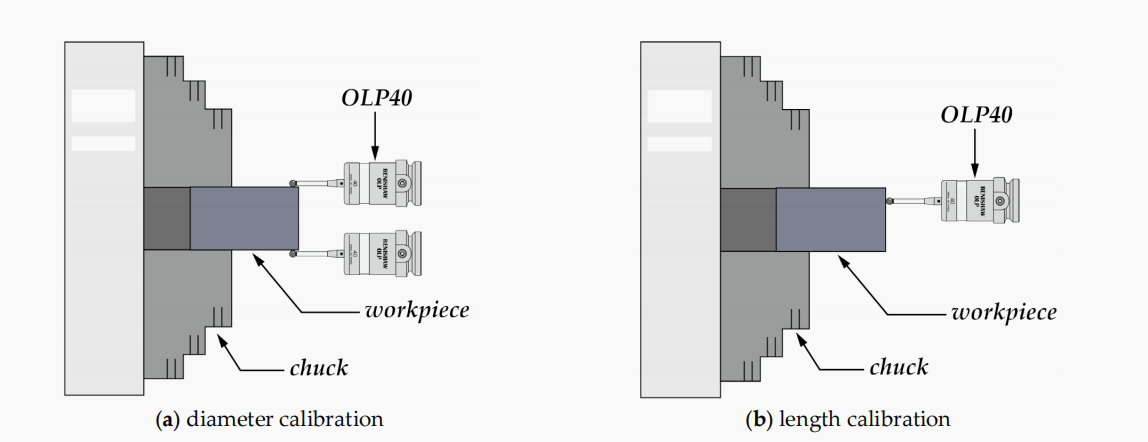

3. Закрепите циферблатный индикатор на клешне шпинделя и поместите щуп рядом с носиком шарика щупа, как показано на рис. 7.

4. Поверните шпиндель, чтобы щуп циферблатного индикатора вращался вокруг шарового наконечника.

5. Отрегулируйте направления X и Y так, чтобы стрелка циферблатного индикатора рычажного типа не отклонялась.

6. После выполнения вышеуказанных действий смещения по осям X и Y компенсируются и корректируются в соответствии со значением компенсации в датчике.

7. Затем выполните калибровку диаметра (P9082) в подпрограмме контактного датчика OLP40, постройте ось X шпинделя, и значение компенсации радиуса шарового наконечника будет автоматически найдено и сохранено в контроллере.

Рисунок 6. (a) Схема калибровки диаметра и (b) длины.

Рисунок 7. Калибровка смещения зонда с помощью циферблатного индикатора рычажного типа.

С помощью описанной выше процедуры калибровки оси X датчика и шпинделя можно расположить так, чтобы они не отклонялись. Затем для определения положения оси Z датчика можно использовать калибровку длины (P9801) в подпрограмме контактного датчика OLP40.

4. Результаты и обсуждение

4.1. Погрешности размеров до и после калибровки машинных измерительных систем

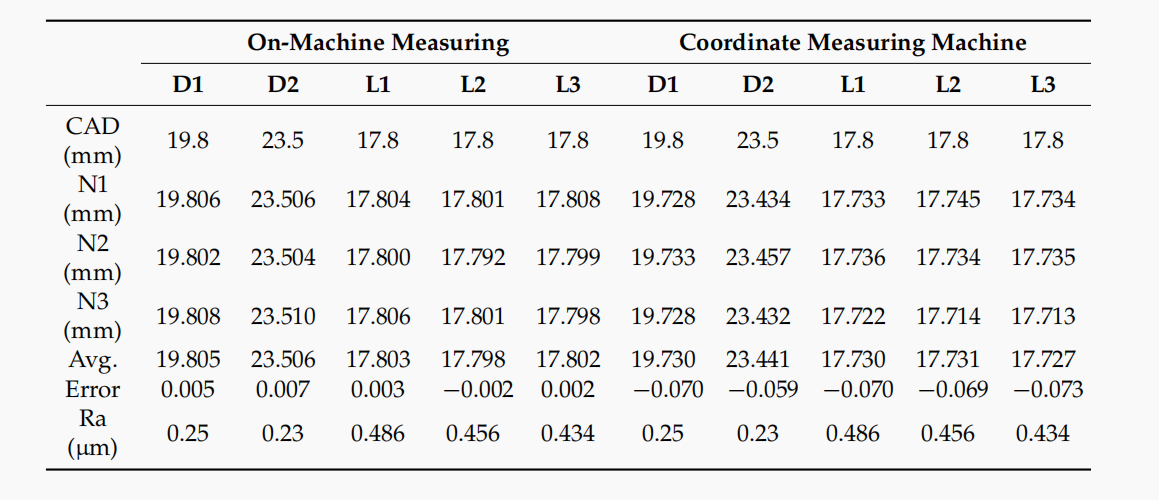

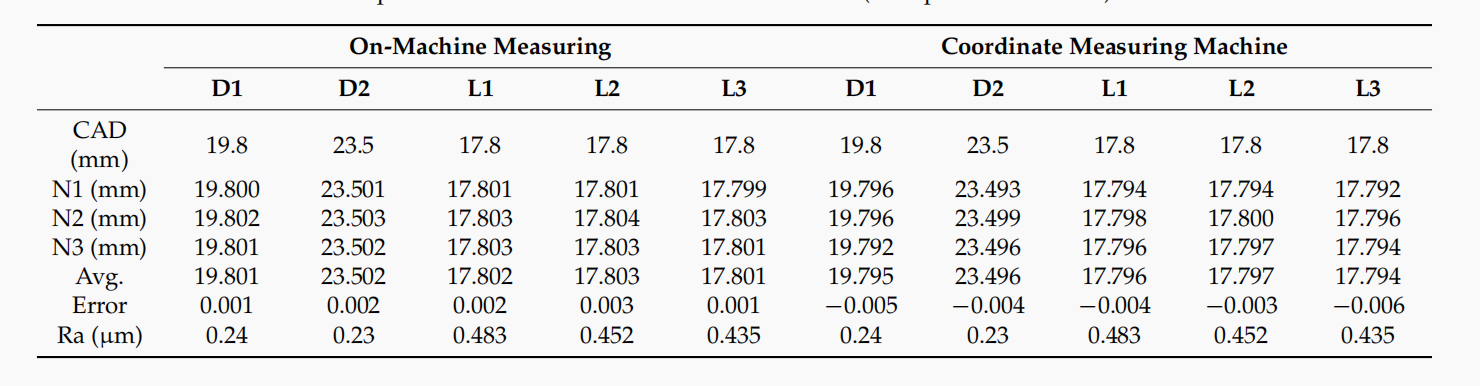

Перед калибровкой контактного датчика на токарно-фрезерном станке выполняется ОММ, после обработки измеряются размеры D1, D2, L1, L2 и L3 трех шестигранных пуансонов. Сравнивается погрешность между данными о размерах, записанными в контроллере, и размерами чертежа. Готовые шестигранные пуансоны переносятся на 3D КИМ для внемашинного измерения, и сравниваются погрешности между размерами, полученными после проверки, и данными о размерах на исходной CAD-диаграмме. В таблице 3 и на рисунке 8 показаны результаты измерений на ОММ (до калибровки датчика) и КИМ. Как видно, шероховатость поверхности после токарной обработки составляет 0,23-0,25 мкм, а шероховатость поверхности после фрезерования - 0,434-0,486 мкм. Оба показателя достигают качества поверхности при чистовой обработке, что не влияет на погрешность размеров. Результаты измерений с помощью ОММ: среднее значение и погрешность D1 составили 19,805 мм и 0,005 мм; среднее значение и погрешность D2 составили 23,506 мм и 0,007 мм; среднее значение и погрешность L1 составили 17,803 мм и 0,003 мм; среднее значение и погрешность L2 составили 17,798 мм и -0,002 мм; среднее значение и погрешность L3 составили 17,802 мм и 0,002 мм. Результаты измерений на КИМ: среднее значение и погрешность D1 составили 19,730 мм и -0,07 мм; среднее значение и погрешность D2 составили 23,441 мм и -0,059 мм; среднее значение и погрешность L1 составили 17,730 мм и -0,07 мм; среднее значение и погрешность L2 составили 17,731 мм и -0,069 мм; среднее значение и погрешность L3 составили 17,727 мм и -0,073 мм. Как показано на рисунке 8, ошибка между результатом oMM и размером чертежа находится в пределах допуска (千0,01 мм), а максимальная ошибка составляет 0,006 мм. Однако ошибка размера результатов, измеренных КИМ, составляет более 0,05 мм, что выходит за пределы допустимого диапазона размера чертежа (千0,01 мм); следовательно, имеет место явление перерезания.

Таблица 3. Сравнительная таблица измерений между oMM (до калибровки датчика) и CMM.

Рисунок 8. Сравнительная диаграмма измерений между OMM (до калибровки датчика) и CMM.

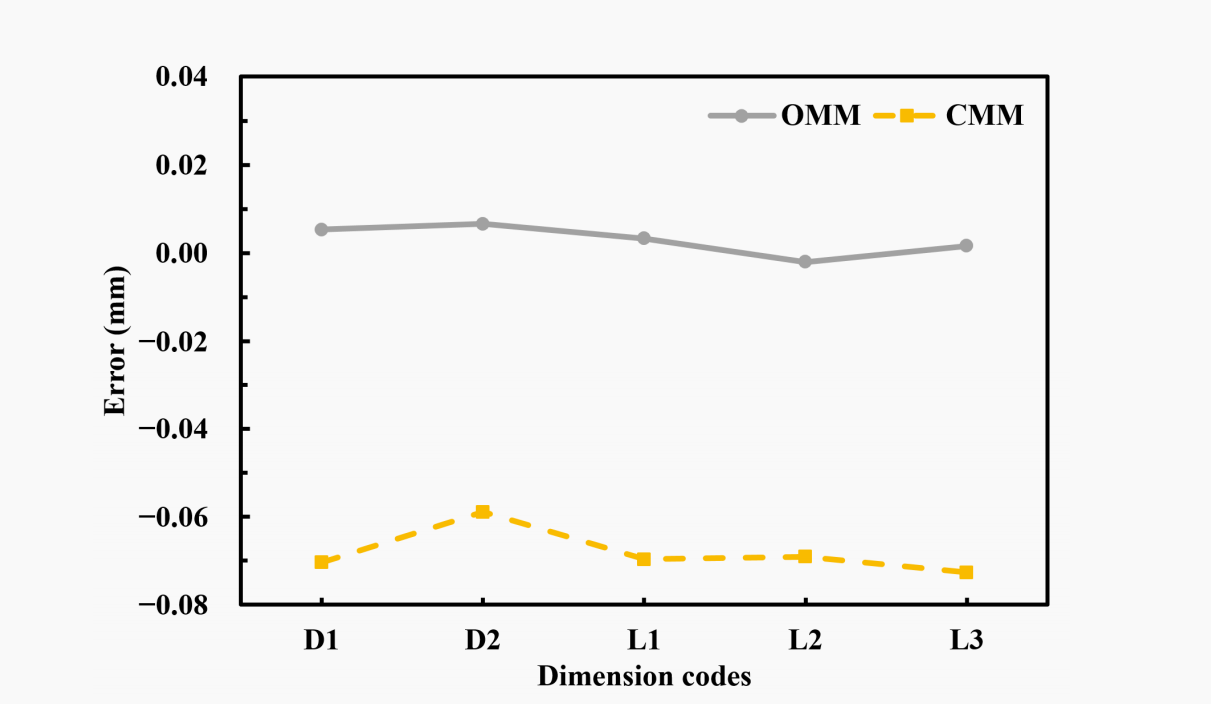

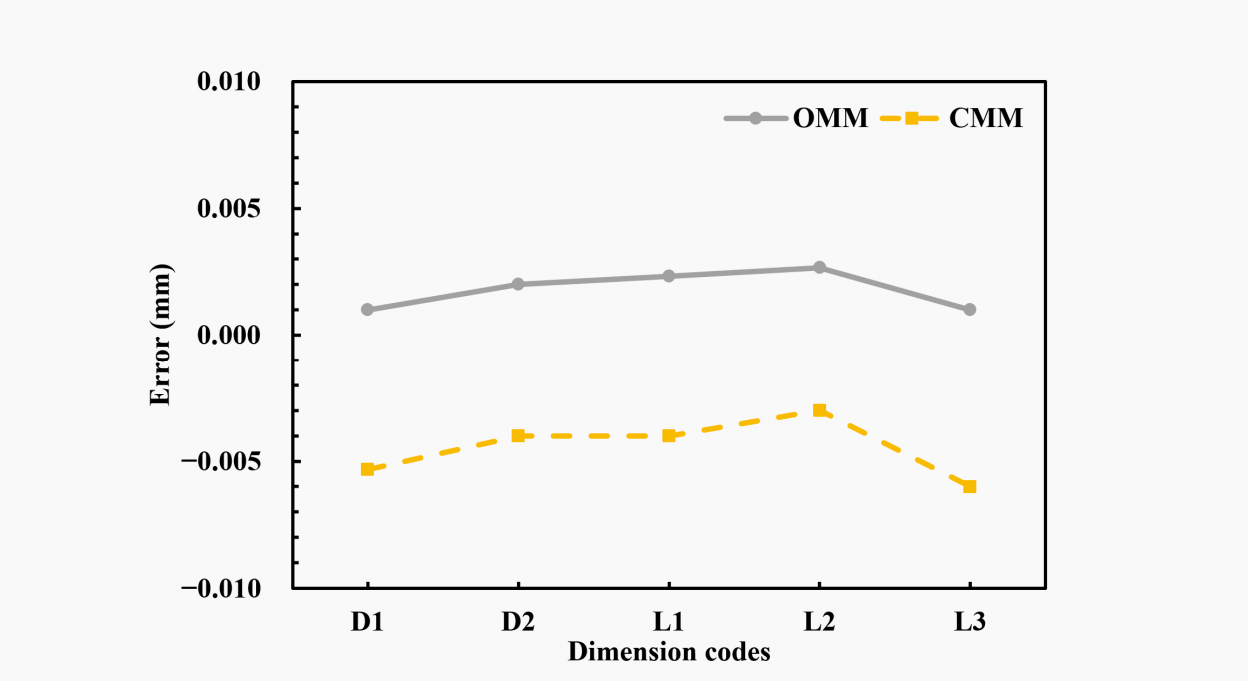

В таблице 4 и на рисунке 9 показаны результаты измерений с помощью ОММ (после калибровки контактного датчика) и 3D измерительного стенда. Результаты измерений с помощью ОММ, среднее значение и погрешность D1 составили 19,801 мм и 0,001 мм; среднее значение и погрешность D2 составили 23,502 мм и 0,002 мм; среднее значение и погрешность L1 составили 17,802 мм и 0,002 мм; среднее значение и погрешность L2 составили 17,803 мм и 0,003 мм; среднее значение и погрешность L3 составили 17,801 мм и 0,001 мм. По результатам измерений на КИМ, среднее значение и погрешность D1 составили 19,795 мм и -0,005 мм; среднее значение и погрешность D2 составили 23,496 мм и -0,004 мм; среднее значение и погрешность L1 составили 17,796 мм и -0,004 мм; среднее значение и погрешность L2 составили 17,797 мм и -0,003 мм; среднее значение и погрешность L3 составили 17,794 мм и -0,006 мм. Как видно, погрешности размеров шестигранного пуансона после калибровки датчика, полученные на 3D КИМ и ОММ, находятся в пределах допустимого диапазона (千0,01 мм).

Таблица 4. Сравнительная таблица измерений между OMM (после калибровки датчика) и CMM.

Рисунок 9. Сравнительная диаграмма измерений между OMM (после калибровки датчика) и CMM.

Поскольку точность позиционирования станка и шпинделя, калибровка датчика и качество поверхности после обработки отражаются на точности измерения контактным датчиком при реальной обработке [22,25,27-29], это приводит к результатам, представленным в таблице 3 и на рисунке 8. После калибровки датчика, которая представлена в разделе 3.2, он может соответствовать требуемому диапазону допусков, т.е. 干0,01 мм, что указывает на целесообразность метода измерения и компенсации OMM в процессе обработки, как показано в таблице 4 и на рисунке 9.

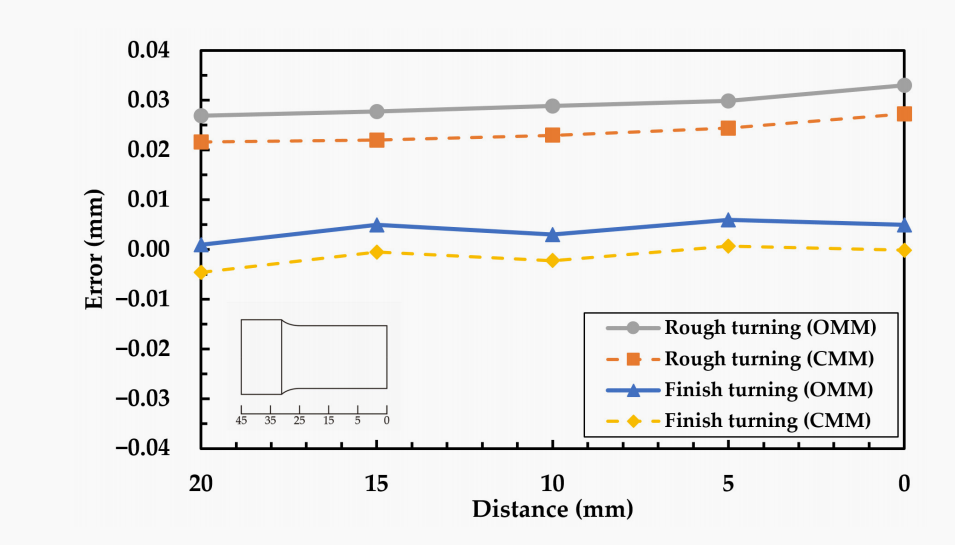

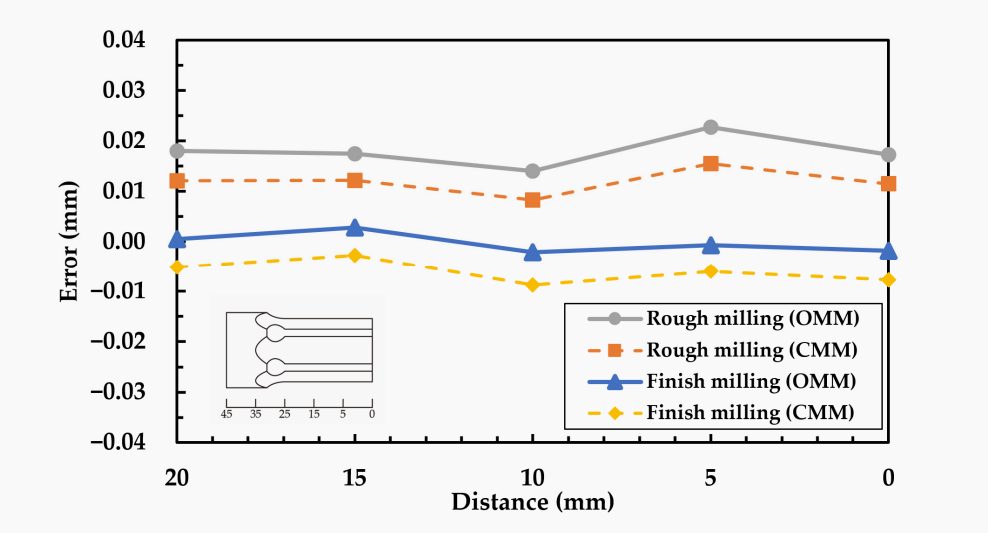

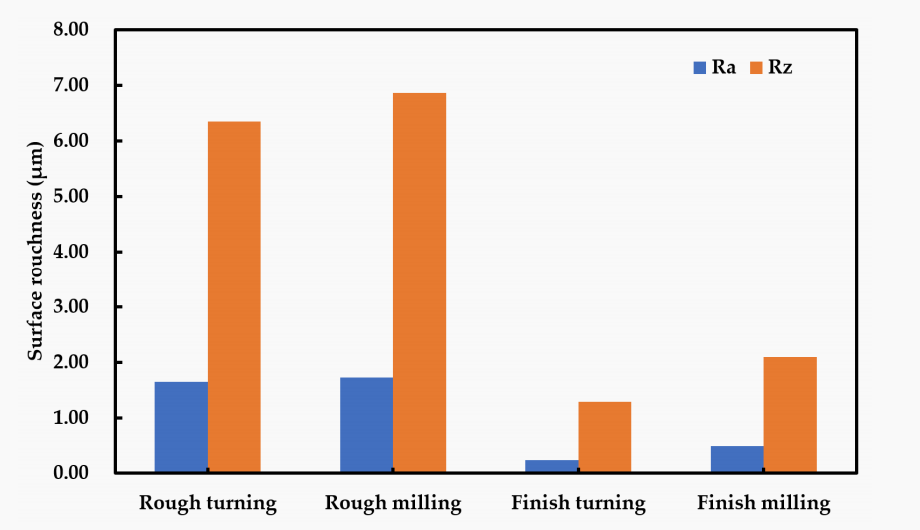

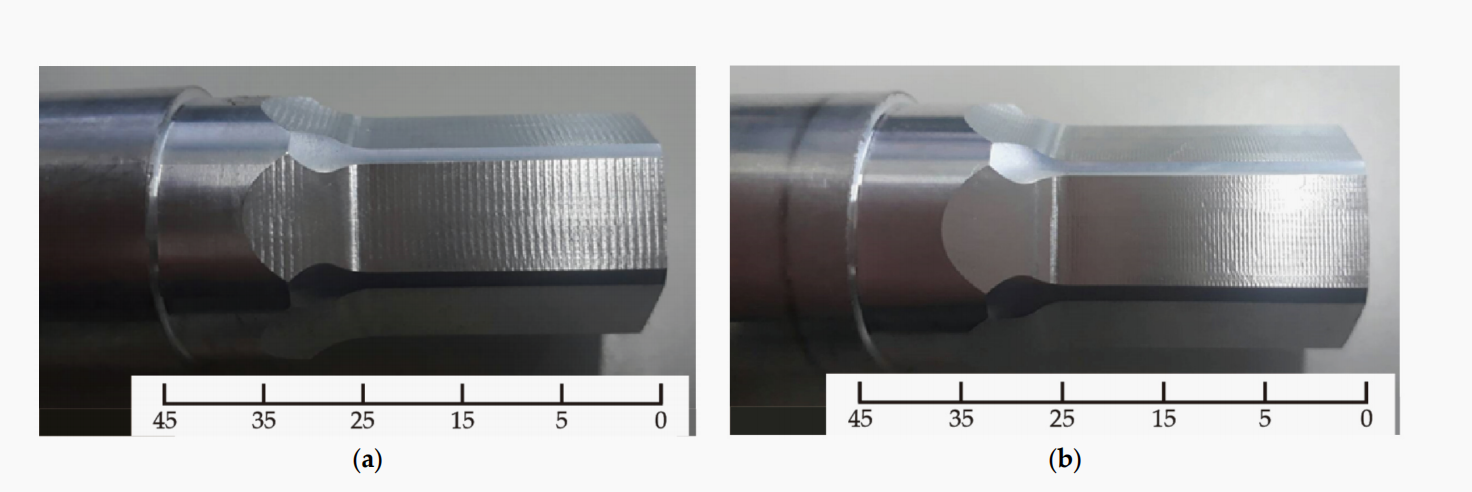

4.2. Влияние токарной и фрезерной обработки на измерения на станке

Программа обработки делится на черновую и чистовую для токарной и фрезерной обработки. После черновой обработки выполняется ОММ, а затем, после контроля, выполняется чистовая обработка. После чистовой обработки снова выполняется ОММ, и погрешности размеров показаны на рис. 10 и 11. Согласно измеренным погрешностям размеров после точения, погрешность размеров при черновой обработке больше, чем при чистовой. Погрешность на конце заготовки достигает максимума ~0,035 мм и должна быть компенсирована несколько раз, прежде чем ее размер окажется в заданном диапазоне допусков. Поскольку целью черновой обработки является быстрое удаление лишнего материала и резание с большой подачей и глубиной резания, погрешность размера больше, когда заготовка находится дальше от зажимного конца [24,29]. После чистовой обработки можно обнаружить, что погрешности не выходят за пределы заданного диапазона допусков. Согласно погрешностям размеров, измеренным после фрезерования, погрешность размеров при черновой обработке также больше, чем при чистовой. Из-за смещения оси C при фрезеровании погрешность размера зажимного конца заготовки совпадает с двумя погрешностями размеров торцов заготовки. После чистовой обработки можно обнаружить, что погрешности находятся в пределах заданного диапазона допусков. На рис. 12 показаны измерения параметров шероховатости поверхности, включая Ra и Rz, после черновой и чистовой обработки соответственно. Как видно, шероховатость поверхности после чернового точения составила около Ra = 1,645 мкм и Rz = 6,352 мкм; шероховатость поверхности после чернового фрезерования составила около Ra = 1,727 мкм и Rz = 6,858 мкм; шероховатость поверхности после чистового точения составила около Ra = 0,236 мкм и Rz = 1,283 мкм; шероховатость поверхности после чистового фрезерования составила около Ra = 0,488 мкм и Rz = 2,095 мкм. На рис. 13 представлены формы поверхности после чернового и чистового фрезерования. Как видно, качество поверхности и точность размеров при черновом фрезеровании хуже, чем при чистовом, из-за вибрации при черновом фрезеровании [30].

Рисунок 10. Погрешности обработки по длине заготовки при токарной обработке.

Рисунок 11. Погрешности обработки по длине заготовки при фрезерной обработке.

Рисунок 12. Шероховатость поверхности заготовки при черновой и чистовой обработке.

Рисунок 13. Форма поверхности после (a) чернового фрезерования; и (b) чистового фрезерования.

5. Выводы

Используя контактный датчик OLP40 и макропрограммирование, разработаны OMM комбинированного токарно-фрезерного станка и компенсационной системы обработки. Используя все преимущества высокой повторяемости и высокой точности контактного датчика OLP40, размер успешно измеряется в процессе обработки. Погрешность размера эффективно компенсируется в заданном диапазоне допусков. Используя этот метод, планирование траектории, производство и измерения могут быть интегрированы в один обрабатывающий станок, а время измерения вне станка и перестановки для вторичной обработки может быть сэкономлено, тем самым значительно повышая эффективность производства и выход продукции, а также избегая ненужных ошибок. Перед обработкой необходимо скорректировать контактный датчик. Если между шпинделем станка и контактным датчиком нет калибровки центра, размер измерения будет неточным. В этом случае невозможно выполнить точную компенсационную обработку, что приведет к перерезанию заготовки. Погрешность размера при черновой обработке больше, чем при чистовой, и погрешность размера при черновой обработке увеличивается с ростом длины заготовки.

В будущем можно будет использовать две или более функций измерения для согласования измерений, а также использовать математические выражения для расчета более сложных размеров, например, 3D сложных поверхностей.

Ссылки

- Zeleny:, J.; Janda, M. Автоматическое измерение сложных деталей на станке. MM Sci. J. 2009, 2, 92-95. [CrossRef].

- Лю, Х.Б.; Ван, Й.К.; Цзя, З.Й.; Го, Д.М. Стратегия интеграции измерений на станке (OMM) и числового программного управления (NC) для обработки больших тонкостенных деталей с корреляционными ограничениями на поверхности. J. Adv. Manuf. Technol. 2015, 80, 1721-1731. [CrossRef].

- Ван Г., Ли В.Л., Рао Ф., Хэ З.Р., Инь З.П. Многопараметрическая оптимизация обработки поверхности крыльчатки на основе метода измерения на станке. Чин. J. Aeronaut. 2019, 32, 2000-2008. [CrossRef].

- . Чен Ю.Т., Мор П., Лю К.С. Идентификация и проверка ошибок расположения поворотных осей на пятиосевых станках с помощью контактного триггерного зонда и сферы. J. Adv. Manuf. Technol. 2019, 100, 2653-2667. [CrossRef].

- Li, Y.D.; Gu, P.H. Обзор современного состояния методов контроля поверхности свободной формы. Comput. Aided Des. 2004, 36, 1395-1417. [CrossRef].

- Дель Герра, М.; Коэльо, Р.Т. Разработка недорогого сенсорного триггерного датчика для токарных станков с ЧПУ. J. Mater. Process. Technol. 2006, 179, 117-123. [CrossRef].

- . Kat'uch, P.; Dovica, M.; Slosarˇc'k, S.; Kováˇc, J. Сравнение контактных и бесконтактных методов измерения для оценки формы. Procedia Eng. 2012, 48, 273-279. [CrossRef].

- Стойкич З., Кульяк Е., Сараванья Л. 3D-измерения - сравнение КИМ и 3D-сканера. В материалах 31-го Международного симпозиума DAAAM, Вена, Австрия, 21-24 октября 2020 г. [CrossRef].

- Вайяган К., Бохес Е.Л.Ж. Интеллектуальное планирование процесса на основе признаков для пятикоординатных токарно-фрезерных деталей. Comput. Ind. 2009, 60, 296-316. [CrossRef].

- Zhu, L.; Jiang, Z.H.; Shi, J.S.; Jin, C.Z. Обзор технологии токарно-фрезерных работ. Int. J. Adv. Manuf. Technol. 2015, 81, 493-505. [CrossRef].

- Чжао, З.К.; Сюй, Т.Р. Новый подход к построению формы процесса при адаптивной обработке изогнутых тонкостенных деталей. Precis. Eng. 2021, 67, 282-292. [CrossRef].

- Zhang, Y.; Chen, Z.; Zhu, Z. Адаптивная система обработки передней/задней кромки интегрированной крыльчатки близкой к сетке формы. Инт. J. Adv. Manuf. Technol. 2020, 107, 4221-4229. [CrossRef].

- Ge, G.Y.; Du, Z.C.; Feng, X.B.; Yang, J.G. Интегрированный метод компенсации ошибок на основе измерений на станке для обработки тонколистовых деталей. Precis. Eng. 2020, 63, 206-213. [CrossRef].

- Ма, В.К.; Хэ, Г.Й.; Хань, Ж.Х.; Се, К.С. Компенсация ошибок при обработке скульптурной поверхности на основе машинных измерений и реконструкции модели. Int. J. Adv. Manuf. Technol. 2020, 106, 3177-3187. [CrossRef].

- Du, Z.C.; Ge, G.Y.; Xiao, Y.K.; Feng, X.B. Моделирование и компенсация комплексных ошибок при обработке тонкостенных деталей на основе измерений на станке. Int. J. Adv. Manuf. Technol. 2021, 115, 3645-3656. [CrossRef].

- Özel, C.; Inan, A.; Özler, L. Исследование изготовления прямой конической шестерни с помощью концевой фрезы на фрезерном станке с ЧПУ. J. Manuf. Sci. Eng. 2005, 127, 503-511. [CrossRef].

- Özel, C. Исследование времени изготовления и нарезания цилиндрических зубчатых колес концевой фрезой на фрезерном станке с ЧПУ. Инт. J. Adv. Manuf. Technol. 2011, 54, 203-213. [CrossRef].

- Джоши В.К., Десаи К.П., Равал Х.К. Фрезерование плоских кривых с ЧПУ с использованием макропрограммирования. J. Manuf. Eng. 2016, 11, 013-019.

- Хасан, М.А. Концептуальная схема общих переменных при программировании станков с ЧПУ для пользовательских макросов Fanuc. J. Mat. Sci. Mech. Eng. 2016, 3, 250-253.

- Нгуен Т.К., Фунг Л.Х., Буй Н.Т. Новая интеграция CAPP в модуль генерации G-кода с использованием макропрограммирования для применения в ЧПУ. Machines 2020, 8, 61. [CrossRef].

- Шираиши, М. Область применения методов измерения, контроля и управления в процессах обработки - Часть 1: Методы измерения в процессе обработки инструментов. Precis. Eng. 1988, 10, 179-189. [CrossRef].

- Шираиши, М. Область применения методов измерения, контроля и управления в процессах механической обработки - Часть 2: Методы измерения в процессе обработки заготовок. Precis. Eng. 1989, 11, 27-37. [CrossRef].

- Шираиши, М. Область применения методов измерения, контроля и управления в процессах механической обработки - Часть 3: Методы измерения в процессе обработки для процессов резания и станков. Precis. Eng. 1989, 11, 39-47. [CrossRef].

- Лю З.К., Венувинод П.К., Остафьев В.А. Внутримашинное измерение заготовок с помощью режущего инструмента. Интеграл. Manuf. Syst. 1998, 9, 168-172. [CrossRef].

- Такая, Й. Измерение точности обработки в процессе и на станке для управления качеством процесса и продукции: Обзор. Int. J. Autom. Technol. 2014, 8, 4-19. [CrossRef].

- Хорст, Дж.; Хедберг, Т.; Фини, А.Б. Варианты использования измерений на станке и информация для операций обработки. Нац. инст. стенд. Technol. Adv. Man. Ser. 2019, 400-401, 1-69. [CrossRef].

- Ким С.Х., Ли С.В., Ким Д.Х., Ли А.С., Лим С.Дж., Парк К.Т. Измерение геометрической точности обработанной поверхности с помощью системы OMM (on the machine measurement). Int. J. Precis. Eng. Manuf. 2003, 4, 57-63.

- Ибараки С., Иритани Т., Мацусита Т. Калибровка погрешностей расположения поворотных осей на пятикоординатных станках путем измерения на станке с помощью контактного триггерного датчика. Int. J. Mach. Tools Manuf. 2012, 58, 44-53. [CrossRef].

- Лю, З.К. Повторные измерения и компенсация для повышения точности обработки заготовок. Инт. J. Adv. Manuf. Technol. 1999, 15, 85-89. [CrossRef].

- . Алтинтас, Й. Автоматизация производства: Механика резания металлов, вибрации станков и проектирование ЧПУ, 2-е изд.