Resumen. Las máquinas herramienta de torneado y fresado presentan ventajas significativas en el mecanizado de piezas de pequeño tamaño de alta precisión. Actualmente, debido al pequeño tamaño y a la compleja estructura de las piezas utilizadas en la máquina de torneado y fresado, el código de procesamiento programado manualmente es ineficaz, y algunos pasos de software de generación automática de código de procesamiento son complejos y carecen de especificidad. Basándose en una máquina de torneado y fresado de desarrollo propio, este documento establece un marco de software para tales Máquina CNC herramientas con generación automática de código NC como línea de función principal. Diseñamos y analizamos simultáneamente el desarrollo de interfaces específicas para proporcionar el soporte de piezas de software para la generación de códigos de procesamiento de equipos de procesamiento inteligente.

1. Introducción

Las piezas microminiatura son piezas cuyo tamaño oscila entre diez micrómetros y decenas de milímetros. En los últimos años, ha aumentado la demanda de este tipo de piezas en los campos de la aviación, aeroespacial, médico, armamentístico y naval. La máquina de mecanizado de tipo torneado-fresado es un equipo de procesamiento compuesto de rápido desarrollo y amplia aplicación. Combina las ventajas del carro tradicional y el fresado para permitir concentrar las piezas en la misma estación con menos tiempos de carga y es adecuado para el procesamiento y la producción de piezas estructurales micro-miniatura.

La parte clave del mecanizado con Máquina CNC herramientas es la escritura del código CNC. En la actualidad, aunque se han desarrollado e investigado bien algunas tecnologías relacionadas, como la tecnología automática, la programación automática, el software de información de máquinas herramienta, etc., la mayor parte del contenido es investigación y análisis descentralizados, y no existe un sistema de información específico para el equipo de mecanizado CNC concreto.

Además, los datos de las pruebas experimentales y los datos de la experiencia de procesamiento de la máquina herramienta de microfresado y fresado tienen un impacto importante en los parámetros reales de procesamiento. Por lo tanto, el desarrollo de un sistema de almacenamiento de conocimiento correspondiente para el equipo de procesamiento específico puede hacer que la información anterior marcada de acuerdo con un formato determinado, almacenar y hacer coincidir la información de la etiqueta correspondiente cuando se utiliza de nuevo. Puede comparar y juzgar si hay datos empíricos para seguir y utilizar.

En este trabajo, el problema de la generación automática de código de mecanizado para máquina combinada de torneado y fresado se basa en un desarrollo propio. Extraemos los requisitos clave en el proceso de generación de código y lo resumimos en diferentes módulos funcionales. Se construye la base de datos de códigos de procesamiento de fresado combinado y el método de selección de modelos, y se construye el marco general del sistema de información de generación automática de códigos de procesamiento para este tipo de máquinas herramienta. El diseño del marco incluye principalmente el módulo de entrada de clasificación de datos, el módulo de correspondencia de capas de modelos, el módulo de detección de pruebas de herramientas, etc. Puede realizar las funciones principales de generación automática de código de procesamiento después de la importación de modelos y análisis de acumulación de datos empíricos, adquisición y procesamiento de datos de prueba, optimización de parámetros de proceso de procesamiento, etc.

2. Diseño general

2.1 Marco funcional general

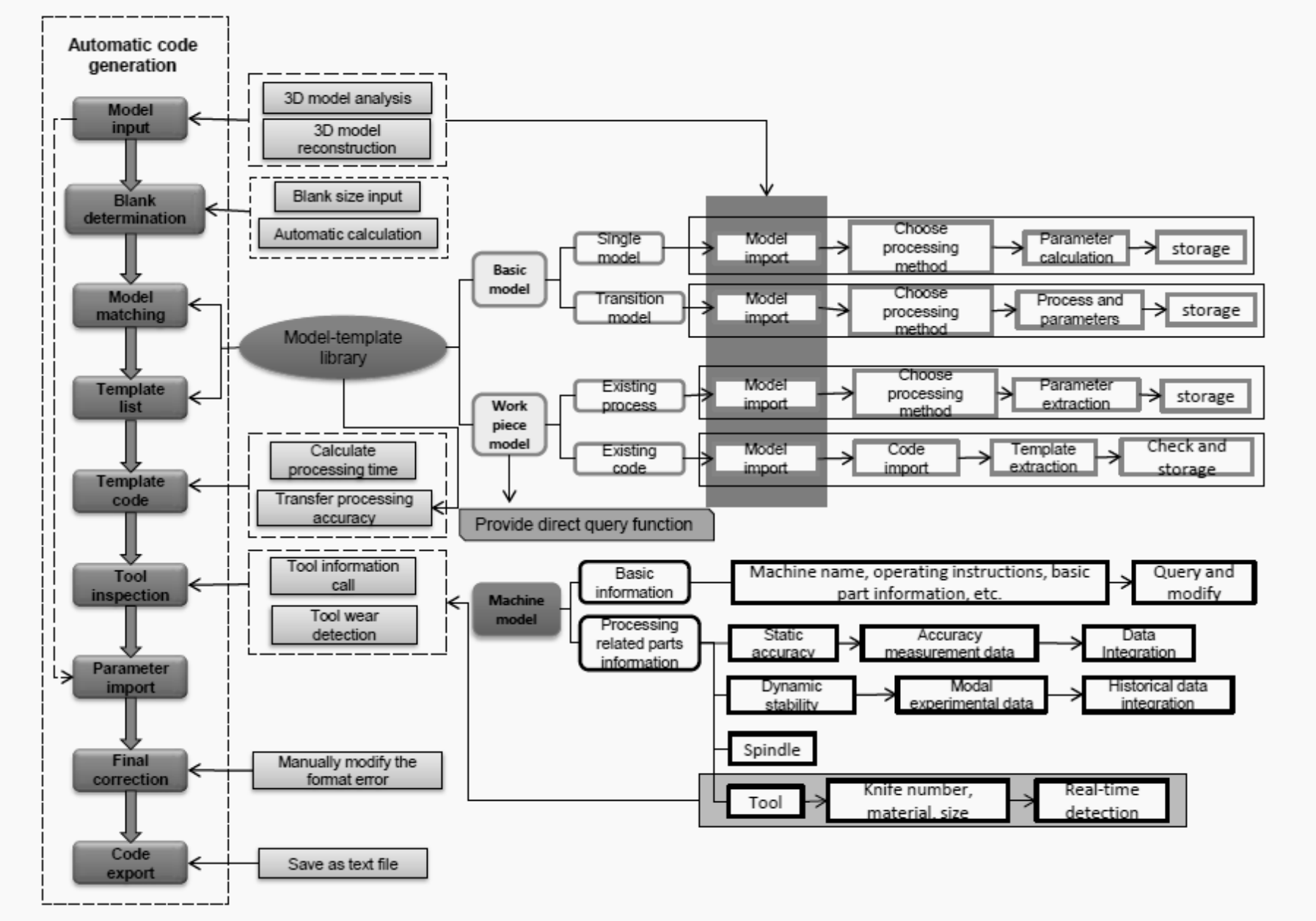

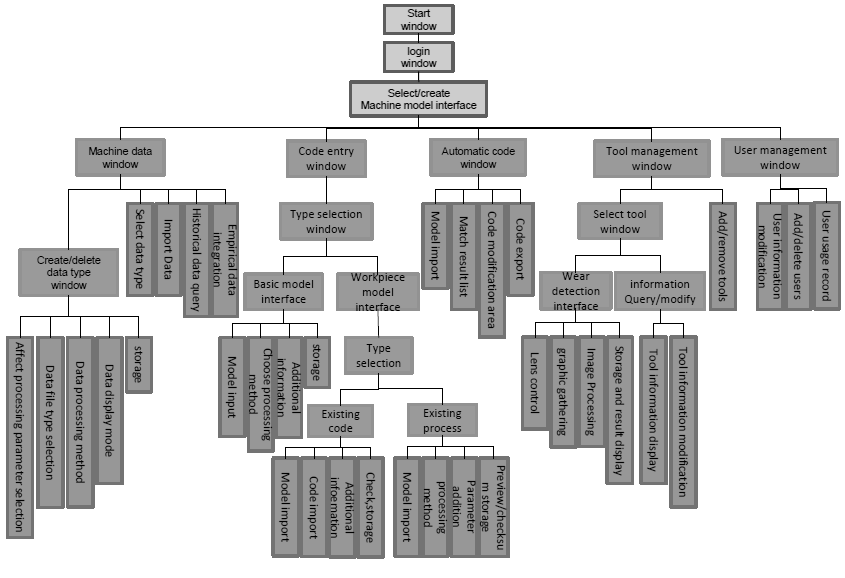

El diseño del marco funcional se basa principalmente en la función de "generación automática de código tras importar el modelo". Los módulos funcionales implicados en cada paso del proceso se conducen respectivamente a las correspondientes funciones de extensión o restricciones, formando así el marco global de las funciones del software. Como se muestra en la Fig. 1.

Figura 1. Marco funcional general

2.2 Análisis del módulo funcional

2.2.1 Seguridad de la información.

Alta calidad Mecanizado CNC Los equipos tienen cierta confidencialidad según sus diferentes direcciones de aplicación, y cierta información de aplicación y materiales de tecnología de procesamiento. Teniendo en cuenta los derechos de aplicación del software y el grado de publicación de la información de la máquina herramienta, el desarrollo principal del sistema de información debe incluir la seguridad del software, es decir, la restricción de los derechos de acceso de los usuarios.

2.2.2 Información relacionada con el dispositivo.

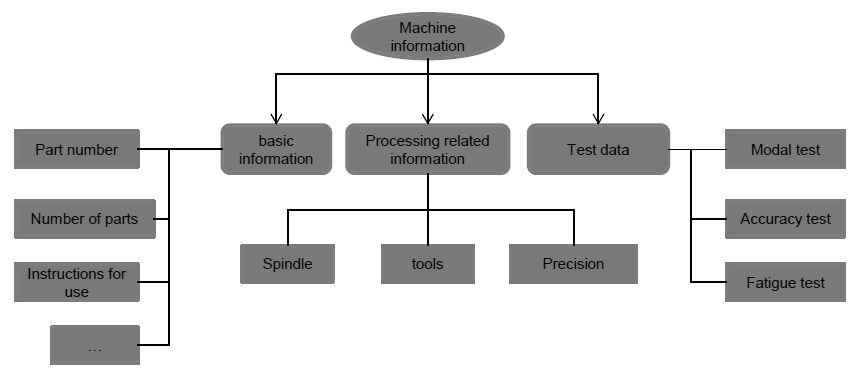

El sistema de información de máquinas herramienta de este trabajo se basa en equipos y realiza software de aplicación para todo tipo de gestión de información de equipos de procesamiento, por lo que es muy importante almacenar, consultar y actualizar la información de los equipos. Para el sistema en este papel, el análisis de las necesidades de información del dispositivo debe ser dividido de los atributos funcionales más básicos. Para que el "código automático" genere esta función principal, es necesario dividir el diseño según las funciones y los métodos de uso en diferentes niveles. La información de almacenamiento de la herramienta de mecanizado se divide a grandes rasgos en varios aspectos, como se muestra en la Fig.2.

Figura 2. Diagrama de bloques de clasificación de la información del dispositivo

La función principal de la clase de datos básicos es para que el usuario consulte y no se puede modificar a voluntad, y la función auxiliar de la función de generación automática de código no es grande. Los datos relacionados con el procesamiento son la información de datos que afecta directamente al mecanizado real en los datos de la máquina. Puede hacer restricciones razonables en la generación del código, emitir advertencias para las instrucciones erróneas más allá de la capacidad de mecanizado de la máquina y terminar la ejecución para garantizar la racionalidad del uso del equipo. Los datos de prueba y los resultados del análisis de la máquina herramienta pueden evaluar y probar el nivel general de la máquina herramienta, formando los hábitos de uso del equipo de procesamiento e incluso prediciendo algunos problemas clave.

2.2.3 Procesamiento de la base de datos.

A través de la entrada del usuario, se puede extraer información relevante en forma de código-modelo durante el proceso de entrada del usuario. Una vez almacenada la información, la consulta y el cribado se proporcionarán de acuerdo con los requisitos específicos del usuario. Así, puede construir la base de datos subyacente para modelos, procesos y especificaciones de uso para la generación automatizada de código. Esta parte se basa en el modelo 3D. El análisis de la demanda se centra principalmente en la entrada y el almacenamiento de los datos del modelo y el código de procesamiento. El contenido específico se divide en las tres categorías siguientes:

(1) Modelo simple

Un modelo simple es la unidad básica que constituye una estructura compleja. Un modelo de componente complejo puede descomponerse en múltiples modelos simples según un método determinado. Por lo tanto, el código de procesamiento de un componente estructural complejo también puede compararse, filtrarse y ajustarse mediante el código correspondiente del modelo base descompuesto. Conectar y modificar para generar. En esta parte, se introduce la plantilla del modelo base de código de mecanizado, es decir, sólo se necesitan las instrucciones del código NC sin parámetros específicos, pero es necesario marcar el método de mecanizado. Puede proporcionar la plantilla del código de mecanizado correspondiente a la máquina herramienta para la posterior introducción parametrizada, de forma que el usuario pueda obtener la instrucción de mecanizado correcta tras introducir los parámetros. Además, el modo de mecanizado también es conveniente para la simulación y generación de la forma de la pieza en bruto.

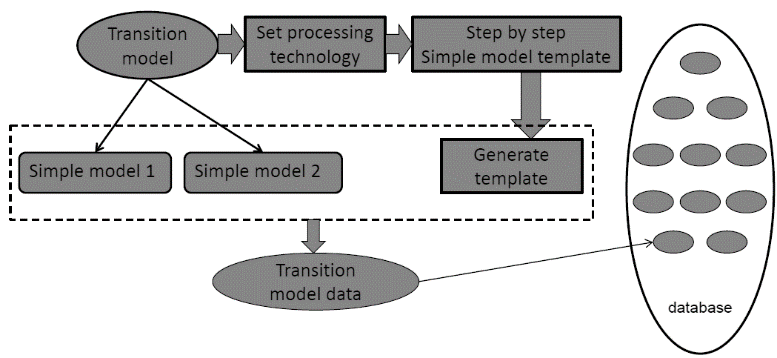

(2) Plantilla del modelo de transición

A partir del modelo básico anterior, el modelo de transición se compone de 2-3 modelos simples, ya que el procesamiento de dichos modelos se forma a partir del procesamiento de sus submodelos. Por lo tanto, es necesario organizar manualmente las técnicas de procesamiento simples y simular la generación de espacios en blanco. A continuación, se selecciona la plantilla del tipo de procesamiento y el código de procesamiento y se forma la plantilla del código de procesamiento de dicho modelo de transición y se añade a la base de datos, como se muestra en la FIG.3.

Figura 3. Diagrama de almacenamiento del modelo de transición

(3) Introducción de la información de mecanizado de la pieza completa

También hay algunos modelos 3D de la pieza, la precisión del mecanizado, el proceso de mecanizado y CNC código y otra información se ha diseñado y verificado mediante mecanizado real. Estos datos pueden utilizarse no sólo como datos empíricos para el uso del equipo, sino también como fuente de información para la base de datos de códigos automáticos, que puede utilizarse como referencia para el procesamiento posterior. También puede reflejar el nivel de procesamiento y la capacidad de procesamiento de los equipos de procesamiento, lo que permite a los usuarios utilizar el software de forma intuitiva. Averigüe si su equipo puede satisfacer sus necesidades.

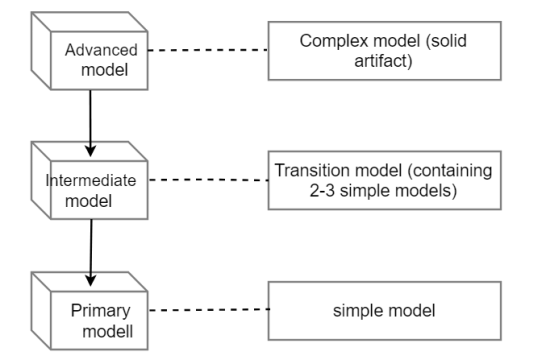

La estructura general de la base de datos puede dividirse en tres niveles según la plantilla del modelo. El proceso de correspondencia después de que el usuario introduzca el modelo puede buscarse según el nivel de alto a bajo, como se muestra en la Fig. 4.

Figura 4. Diagrama jerárquico del modelo

2.2.4 Fiabilidad de las herramientas del equipo.

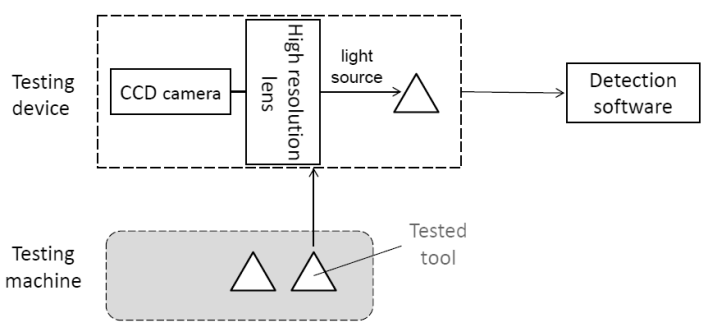

El funcionamiento estable y fiable de cada componente funcional del equipo es la condición básica para el procesamiento sin problemas del equipo de control numérico. El componente más directamente relacionado con el mecanizado real es la herramienta de mecanizado, por lo que el software necesita configurar la parte correspondiente para cumplir con el uso de la herramienta, la detección de desgaste, la estimación de la vida útil y otros requisitos. El estado de desgaste de la herramienta puede convertirse en información de imagen mediante el dispositivo de detección de imposición de imágenes y transmitirse al software del ordenador, como se muestra en la Fig. 5.

Figura 5. Sistema de detección del desgaste de la herramienta

Los datos de una sola prueba pueden reflejar directamente el desgaste en tiempo real y la fiabilidad de la herramienta, sugiriendo si el usuario necesita cambiar la herramienta a tiempo, o reflejar directamente la situación específica de la punta de la herramienta. Los datos de múltiples registros de prueba pueden formar una tabla de datos de experiencia de desgaste de la herramienta. Basándose en esta regla empírica, el tiempo restante de la herramienta puede simularse y predecirse para la próxima vez, de forma que el usuario pueda referirse al factor tiempo cuando utilice la herramienta para darse cuenta de la esperanza de vida de la herramienta.

2.3 Diseño del marco de interfaz

Sobre la base del análisis funcional, se establece una interfaz para diferentes contenidos y se propone la estructura de la interfaz en combinación con el flujo de funcionamiento del software, como se muestra en la Fig. 6.

Figura 6. Arquitectura general de la interfaz

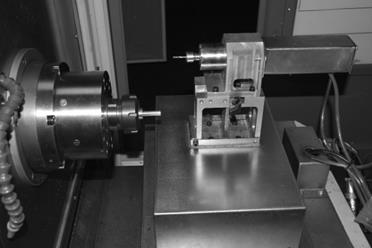

3. Visión general del desarrollo de software

Teniendo en cuenta que el software de apoyo al equipo de procesamiento debe tener cierta portabilidad de plataforma, el software se construye utilizando lenguaje Java, y el entorno de desarrollo adopta el editor eclipse. La base de datos utiliza una pequeña base de datos relativamente popular Access para almacenar información como nombres, características, rutas, etc y otros archivos se almacenan en subcarpetas. Utilice el modo jdbc para la conexión entre ellos y la declaración de componente de llamada de la siguiente manera: // Registrar el driver Class.forName("com.hxtt.sql.access.AccessDriver"); // Establecer una conexión Connection conn=DriverManager.getConnection("jdbc:Access:///data/database.accdb","",""); // Ejecutar la sentencia sql Prepared Statement ps=conn.prepareStatement(String sql); La estructura de la máquina herramienta de torneado y fresado desarrollada independientemente en este trabajo se basa en los datos de proceso mostrados en la Fig. 7. La estructura de datos del código de procesamiento de modelos en el software está diseñada de acuerdo con las instrucciones de control numérico utilizadas en el código de mecanizado real.

Figura 7. Mapa físico de la estructura de la máquina

4. Resumen

El establecimiento de un sistema de información para un tipo específico de máquina herramienta ayuda a integrar todos los aspectos del equipo de procesamiento en un archivo de información unificado, formando una base de conocimientos única de la máquina herramienta. El usuario del equipo puede introducir en el sistema la información de uso del equipo estudiada y la información de proceso personalizada para mejorar la composición de la base de conocimientos. El sistema puede generar automáticamente el programa de mecanizado según la forma, el tamaño, la precisión y otros requisitos de las piezas mecanizadas. Esto no sólo mejora la eficiencia del equipo, sino que también registra eficazmente la experiencia de procesamiento del propio equipo.

En este trabajo, el esquema general del sistema de generación automática de información para el código de mecanizado propuesto por la máquina herramienta de torneado y fresado se resume en varios módulos funcionales relacionados, y el marco de interfaz se establece de acuerdo con el área funcional. Principalmente, completamos el importante trabajo de desarrollo de software en la fase inicial, proporcionando ideas claras y referencias específicas para la implementación concreta del software. Además, este método de diseño también puede aplicarse a otros tipos de equipos de procesamiento, lo que favorece el establecimiento de la plataforma de Internet de equipos de procesamiento, formando una plantilla de interfaz para la transmisión de archivos de plataforma para una promoción y uso más amplios. Esto ayuda a sentar las bases para lograr un mayor nivel de automatización de los equipos de máquinas herramienta.

Referencias

[1] S Z. Y. Xv. (2015) Overall design of high precision micro-small turning and milling machine tool. 15-26.

[2] Q. Guo. (2011) Estado actual y dirección de desarrollo de la tecnología de programación automática CNC. Ingeniería del valor, 30(28):41-42.

[3] W. J. Liao, JW. Yu, H. Wang. (2008) Investigación sobre el sistema de programación automática de tornos CNC basado en el reconocimiento de características. Ciencia y tecnología mecánicas, 27(4):532-536.

[4] Joshi S, Chang T C. (1998) Graph-based Heuristics for Recognition of Machined Features from a 3D Solid Geometric Data Base. Computer-Aided Desigh, 20(2):58-66.

[5] Q. Xiong, C. Chen. (2009) Research on Information Processing Platform of CNC Machining Process Based on Knowledge Fusion. Fabricación de precisión y automatización, (4):55-58.

[6] X. H. Luo,Y. Liu. (2008) El diseño general del sistema de programación CNC basado en el conocimiento. Ingeniería mecánica y automatización, (6):175-176.

[7] H. G. Liu, J. J. Wang. (2018) Diseño e implementación de la base de datos del sistema de gestión de herramientas de fabricación inteligente. Tecnología de herramientas, (52):54-59.