Abstracto: Para el mecanizado de piezas con formas complejas, consistente en el control numérico por ordenador máquinas herramienta (CNC), se utilizarán diferentes máquinas herramienta CNC según el método de mecanizado. Si la pieza de trabajo se retira para la medición fuera de la máquina después del mecanizado, cuando el tamaño es incorrecto, tendrá que ser devuelto a la máquina herramienta CNC para el mecanizado secundario. En este caso, la calidad de la superficie de la pieza de trabajo y la precisión de mecanizado se verán afectadas, lo que consume mucho tiempo. la medición en la máquina y el centro de máquina complejo es una clave para resolver este problema. En las investigaciones recientes que la sonda de contacto se integró en tres o cinco ejes de la máquina para la compensación de errores y la construcción de forma basada en la medición en la máquina, pero la máquina de torneado-fresado era raro. Además, la mayoría de los tipos de piezas eran piezas de pared delgada o piezas de banda delgada. En este estudio, se integra un sistema de medición por contacto en un torno-fresadora CNC combinado para la medición en máquina. Se utiliza la macroprogramación para diseñar la trayectoria de mecanizado del punzón hexagonal de aleación de aluminio A6061-T6, y se añade la acción de medición de sonda a la trayectoria de mecanizado. Cuando los datos medidos superan el rango de tolerancia, los datos calculados se devuelven al controlador para mejorar el mecanizado mediante compensación. El punzón hexagonal mecanizado se mide en una máquina de medición de coordenadas 3D y se compara el error. Los resultados experimentales muestran que es necesario corregir la sonda de contacto antes del mecanizado, y el tamaño de la pieza corregida puede alcanzar el rango de tolerancia de 干0,01 mm. El error de tamaño del mecanizado en bruto es mayor que el del mecanizado en ined, y el error de tamaño del mecanizado en bruto aumentará con la longitud de la pieza.

1. Introducción

En relación con el progreso de la ciencia y la tecnología, la industria no sólo exige el rendimiento y la vida útil de los productos industriales, sino que también persigue métodos de mecanizado de alta eficacia, alta precisión y alta calidad. En el caso de la ciencia y la tecnología de defensa nacional y los productos de la industria aeroespacial, el tiempo de mecanizado de las piezas es largo, y las piezas de trabajo ya no tienen una forma geométrica simple. Los requisitos de precisión de los productos son cada vez más estrictos, por lo que la gestión de la calidad es importante. Sin embargo, cuando el control de calidad se realiza después del mecanizado, habrá que eliminar los productos de mala calidad, lo que puede provocar retrasos en la entrega o un desperdicio excesivo de las piezas, que tardan más tiempo y dinero en procesarse. Si los defectos se pueden detectar en cada proceso de mecanizado, donde se obtiene el tamaño, se calcula y se retroalimenta a la ruta de mecanizado, los errores se pueden corregir en tiempo real, evitando así el error acumulativo de todos los programas de mecanizado y mejorando la tasa de rendimiento en la gestión de la calidad inal [1-4].

Existen dos tipos comunes de medición del tamaño de las superficies: La medición por contacto y la medición sin contacto. La primera se realiza con una máquina de medición de coordenadas 3D (MMC), mientras que la segunda se basa principalmente en un escáner láser triangular o una inspección óptica automática. La ventaja de la medición sin contacto es que, en comparación con la medición por contacto, su velocidad de medición es más rápida, pero la precisión de la medición sin contacto es inferior a la de la medición por contacto. La medición sin contacto también se ve afectada fácilmente por el revestimiento de la superficie, la forma y la rugosidad de la superficie, lo que da lugar a resultados de medición inexactos. Aunque la velocidad de medición de la medición por contacto es lenta, su fiabilidad y repetibilidad son mucho mejores. La MMC 3D de contacto se utiliza habitualmente como principal equipo de medición en la industria manufacturera [5-8].

Hasta ahora, en la fabricación y el mecanizado, generalmente se retira el producto acabado y luego se mide con una MMC 3D. Sin embargo, es un proceso que requiere mucho tiempo. Si el resultado de la inspección no se ajusta a la norma, la pieza debe volver a la máquina de procesamiento para un mecanizado secundario, lo que supondrá un mayor coste y afectará a la calidad. El proceso de mecanizado de piezas a menudo requiere una variedad de máquinas herramientas, mientras que bajo los requisitos de automatización;. Máquina CNC pueden combinar varias funciones (por ejemplo, torneado, fresado y taladrado). La característica de esta máquina es que puede procesar piezas simultáneamente, eliminando la mano de obra y el equipo necesarios para el mecanizado secundario. Además, la máquina de torneado-fresado es una máquina combinada común, cuya característica es que puede completar el torneado y el fresado simultáneamente. Utilizando fresas en lugar de herramientas de torneado en los tornos CNC se pueden producir formas más complejas, como formas ovaladas y en espiral, en lugar de limitarse a formas latas o cilíndricas. Dado que la máquina de torneado-fresado puede girar las herramientas de corte y la pieza de trabajo simultáneamente, no sólo tiene las ventajas del mecanizado de torneado y fresado, sino que también funciona mejor en el mecanizado de piezas de trabajo giratorias. Debido al uso de fresas, hay más filos de corte, por lo que hay menor tensión térmica y fuerza de corte, lo que ayuda a mejorar la productividad y la calidad superficial [9,10].

La medición en el mecanizado es popular en los últimos años, debido a su alta eficiencia y alta estabilidad. En el campo de la construcción de formas y la compensación de errores: Zhao. etc, los autores pretendían reducir la tasa de rechazo de palanquillas y ahorrar el coste de producción. Desarrollaron un enfoque para la construcción de la forma del proceso con el algoritmo de punto más cercano iterativo (ICP) entre la forma de diseño y los puntos de medición en la máquina y lo utilizaron para el mecanizado adaptativo de piezas curvas de pared delgada [11]. Zhang et al. pretendían reducir el mecanizado NC secundario de la zona no conformada de los impulsores integrados. Presentan un marco de mecanizado adaptativo de 5 ejes para el borde de ataque/descarga (LE/TE). La medición en máquina se utilizó para digitalizar el impulsor [12]. Ge etal. pretendían reducir el consumo de tiempo en el análisis de mecanismos de bandas. Utilizaron la medición en máquina para reconstruir el error de la superficie mecanizada y un algoritmo de aprendizaje de mecanizado (árbol de regresión aditivo múltiple, MART) para el modelo de compensación [13]. El objetivo de Ma etal era reducir el error de mecanizado de la superficie esculpida. Utilizaron mediciones en máquina de la superficie mecanizada y reconstruyeron el modelo utilizando evolución diferencial (DE) y el algoritmo de Nelder-Mead (NM). Los resultados muestran que se puede mejorar la precisión de mecanizado del 67% (con compensación) [14]. Du etal. se propusieron resolver las múltiples fuentes de error en el proceso de mecanizado. Desarrollan un método integral de compensación de errores que incluye el error geométrico, el error térmico y el error inducido por la fuerza en el mecanizado de piezas de pared basado en la medición en máquina [15]. Como se ha mencionado anteriormente, en las investigaciones recientes se ha integrado el palpador en máquinas de tres o cinco ejes para realizar la medición en máquina, pero las máquinas de torneado-fresado eran poco frecuentes. La mayoría de los tipos de piezas eran piezas de pared delgada o piezas de banda delgada.

En general, los métodos de generación de código G incluyen el programa de código G escrito a mano y el uso de software de diseño y fabricación asistidos por ordenador (CAD/CAM) para transferir la trayectoria de la herramienta de corte y la macroprogramación. La macro-programación es un lenguaje de programación de alto orden, que se aplica comúnmente al controlador FANUC. Su característica es que después de parametrizar las características geométricas, puede realizar operaciones matemáticas, como suma, resta y mayor que o menor que, o funciones matemáticas, como seno (SIN), coseno (CoS) y valor absoluto (ABS), y es fácil de integrar con la sonda de contacto [16-21]. En este estudio, el sistema de medición por contacto se integra en un torno-fresadora CNC para la medición en máquina (oMM). Se utiliza programación de macros

para diseñar la trayectoria de mecanizado del punzón hexagonal de aleación de aluminio A6061-T6, y la acción de medición de la sonda se añade a la trayectoria de mecanizado. Tras obtener los datos medidos, se comparan los tamaños. Cuando los datos medidos superan el rango de tolerancia, los datos calculados se devuelven al controlador para el mecanizado de compensación. El punzón hexagonal acabado se mide en una MMC 3D y se compara el error entre ambos. Además, se analizan los errores de tamaño antes y después de la calibración de la sonda de contacto y la influencia del mecanizado de desbaste y acabado en la MMC.

2. Tecnología de medición de piezas

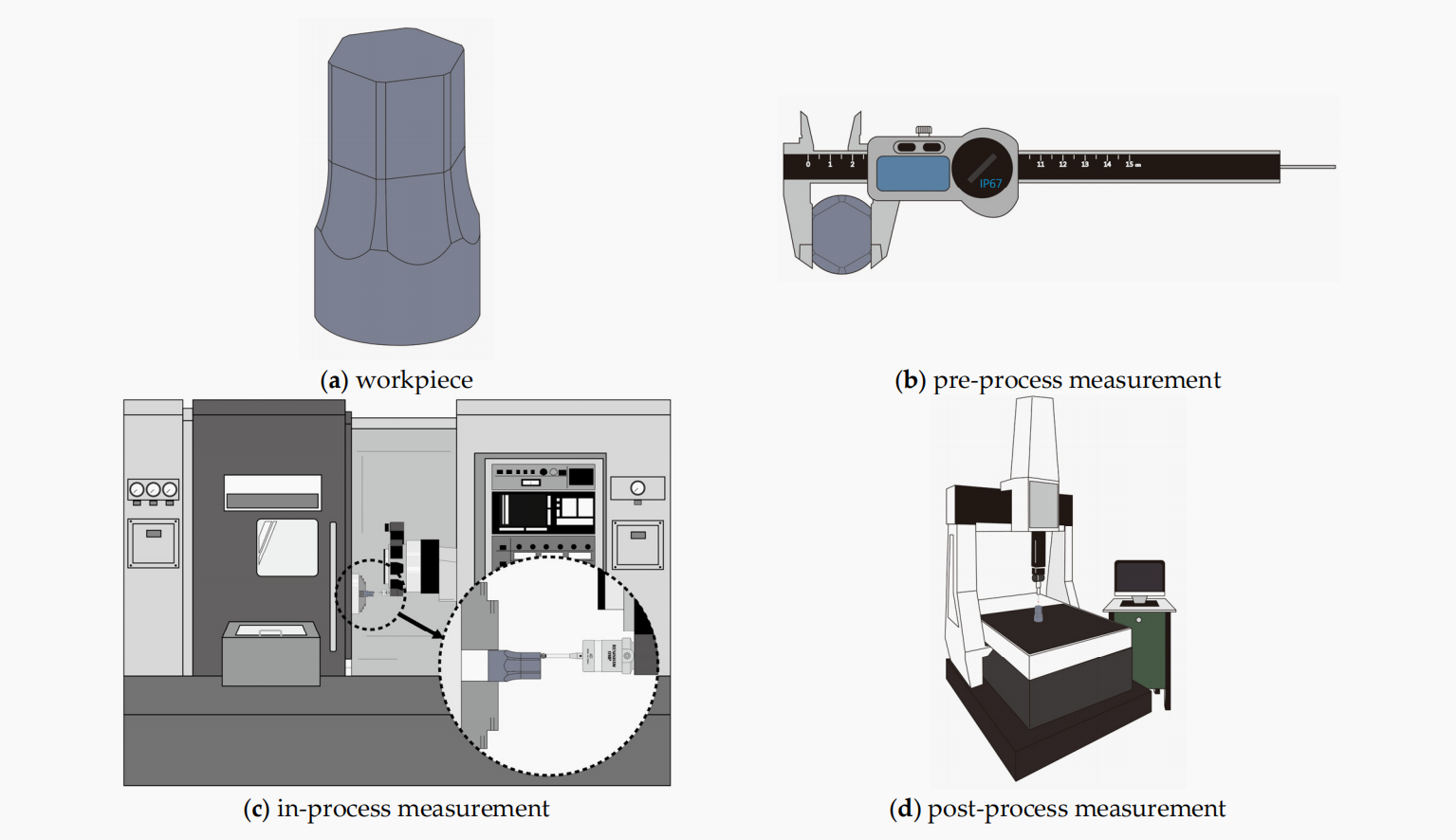

La tecnología de medición puede dividirse en medición en máquina, medición in situ y medición fuera de máquina, según el momento y el lugar de medición,

puede dividirse en medición previa al proceso, medición durante el proceso y medición posterior al proceso.

medición [21-26].

2.1. Medición previa al proceso

Antes del mecanizado, podemos utilizar herramientas de medición o útiles para medir la pieza, como se muestra en la figura 1b.

Figura 1. Diagrama esquemático de la tecnología de medición de piezas de trabajo (a) pieza de trabajo; (b) medición previa al proceso; (c) medición durante el proceso; (d) medición posterior al proceso.

2.2. Medición en curso

Como este paso suele realizarse en la máquina herramienta, se integrará con OMM, como se muestra en la Figura 1c. Una forma de realizar la medición en proceso es que en el proceso de mecanizado real, no detenemos el proceso de mecanizado, sino que obtenemos constantemente los datos de tamaño en el proceso de mecanizado para detectar si el tamaño de mecanizado se ajusta a la norma. El método de medición de la medición en proceso es utilizar la herramienta de corte montada con el sensor táctil para procesar y puede estar equipada con un accesorio de herramientas de corte rápido para corregir la herramienta, y también establecer las coordenadas de la herramienta para mejorar la precisión de la medición de mecanizado. cuando se completa el posicionamiento de la herramienta de corte antes del corte, la herramienta de corte equipada con el sensor táctil retroalimentará constantemente los datos del punto de mecanizado para la comparación del tamaño. La ventaja de este método de medición es que toma la propia herramienta de corte como la sonda de medición, y no hay necesidad de cambiar la herramienta de medición antes de la medición. Por lo tanto, se puede procesar y medir más rápidamente. Pero es un gran problema que también hay la interferencia de viruta de corte y luid de corte en uso.

El otro tipo es la medición en el ciclo, que utiliza el intervalo de mecanizado de cada etapa para sustituir la herramienta de medición para la prueba, y los datos medidos pueden ser retroalimentados al controlador para el mecanizado de compensación. Los pasos anteriores se pueden realizar repetidamente, y el mecanizado se completará cuando los valores medidos cumplan los valores establecidos. La ventaja de este método es que puede reducir el tiempo dedicado a la inspección fuera de la máquina y tiene una alta precisión.

2.3. post-proceso Medición

La pieza acabada se retira de la máquina y se traslada a otra máquina de comprobación, como una MMC 3D, para la inspección del tamaño. Fuera de la máquina y trasladada a otra MMC de inspección después del mecanizado puede evitar las fuentes de error causadas por la máquina, como la vibración, la viruta de corte y el líquido de corte. Sin embargo, también es fácil decir que el tamaño no cumple con el estándar y necesita ser procesado de nuevo, como se muestra en la Figura 1d.

3. Trabajo experimental

3.1. Pieza y herramientas de corte

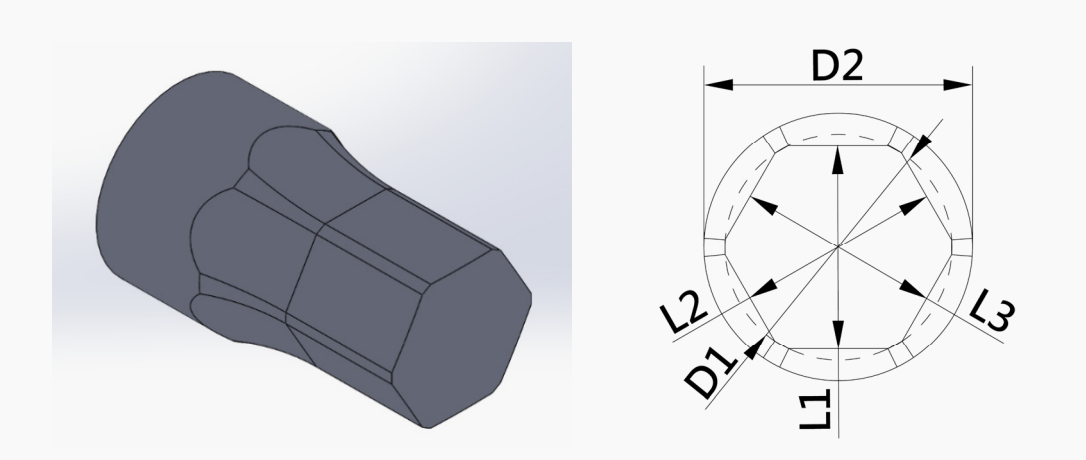

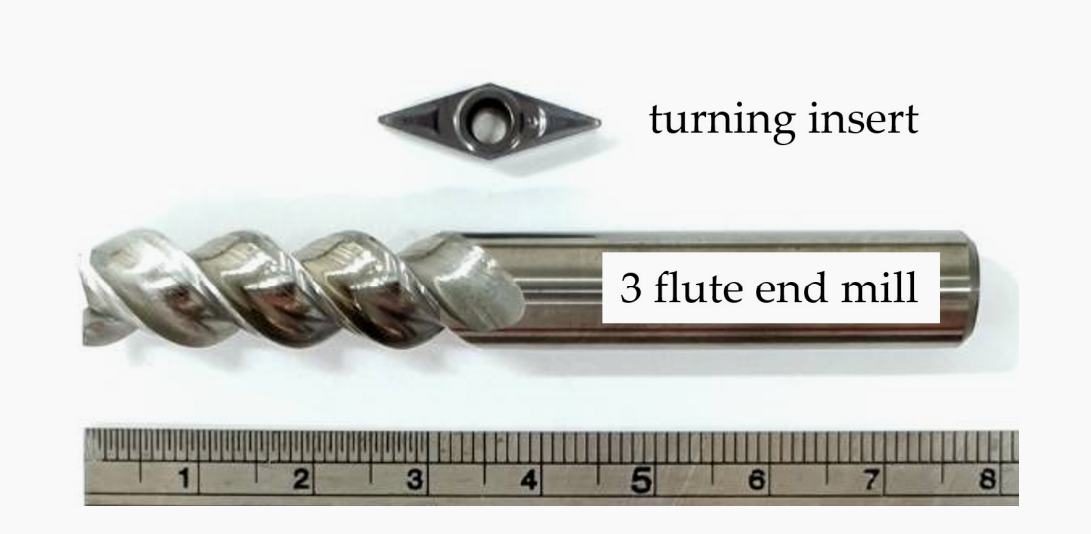

El material de la pieza de trabajo es material de barra de aleación de aluminio A6061-T6 con O = 26 mm, que es un tipo de aleación de tratamiento térmico de endurecimiento por precipitación. La serie 6000 de aleación de aluminio con magnesio y silicio como principales elementos de aleación, por lo tanto, es la aleación de aluminio más utilizada. La forma geométrica de la pieza de trabajo es un punzón hexagonal. En la trayectoria de mecanizado de macroprogramación, el tamaño de mecanizado modificado puede establecerse como se muestra en la Figura 2. En el punzón hexagonal, los tamaños de las piezas de torneado son D1 y D2, los tamaños de las piezas de fresado son L1, L2 y L3, y los tamaños se establecen en D1 = 19,8 干 0,01 mm y D2 = 23,5 干 0,01 mm; L1, L2 y L3 son todos de 17,8 干 0,01 mm. La figura3 muestra las herramientas de torneado y las fresas utilizadas. La pieza de torneado es una herramienta de torneado de aleación dura de aluminio (VCGT 130304-Ak,korloy, seoul, korea). Los datos de mecanizado del torneado en bruto fueron: velocidad del husillo 4700 rpm, profundidad de corte 0,5 mm y velocidad de avance 0,3 mm/rev. En el torneado sin arranque de viruta se utilizó la misma velocidad de husillo y un avance de 0,15 mm/rev. La pieza de fresado es una fresa de 3 filos de acero de tungsteno con O10 para aleación de aluminio (AE51003TB,speed Tiger, Taichung, Taiwan). Los datos de mecanizado del fresado fueron velocidad del husillo 3000 rpm y velocidad de avance 2000 mm/min.

Figura 2. Dibujos CAD (izquierda) y especificaciones (derecha) de los punzones hexagonales.

Figura 3. Herramientas de corte de torneado y fresado.

3.2. Sistema de medición en la máquina

El sistema OMM se establece en el Torneado CNC-fresadora. El sistema se divide en dispositivo de medición de la herramienta de corte, dispositivo de medición de la pieza de trabajo e instrucciones Macro. El modelo de torno-fresadora CNC es vturn-A20yCv, como se muestra en la Figura 4. El controlador adopta FANUC 0i-TF. El controlador adopta FANUC 0i-TF, y la velocidad máxima del husillo puede alcanzar 5000 rpm. La velocidad máxima de movimiento rápido de cada eje puede alcanzar 24 mm/min. El avance de corte más rápido es de 1260 mm/min, la precisión de mecanizado real del eje C del husillo es de 干0,01。, y la precisión de posicionamiento de repetición es de ±0,010 mm.

Figura 4. Torno-fresadora CNC vturn-A20yCv.

El brazo motorizado de alta precisión (HPMA) y la sonda de ajuste de herramientas (RP3) se adoptan para corregir la posición de coordenadas de la herramienta de corte. Cuando la herramienta de corte se encuentra con la sonda de ajuste de RP3, la coordenada de posición se devolverá al controlador y la herramienta de corte se establecerá como la herramienta de referencia. Las demás herramientas se ajustarán secuencialmente utilizando la herramienta de referencia con tamaño y posición de coordenadas conocidos, y la precisión puede alcanzar 1,0 μm.

utilizamos la sonda de contacto OLP40 (sonda de disparo resistente). La sonda es un tipo de contacto eléctrico y tiene la función de transmisión de señal óptica con una precisión de medición de 1,0 μm. cuando cualquier punto de la sonda de contacto OLP40 toca la superficie de la pieza de trabajo, la resistencia en la sonda aumentará, y la luz infrarroja se emitirá en el lado de la sonda para transmitir la señal de alrededor. En este momento, la señal de contacto se recibe a través de la cooperación con OMI-2 interfaz óptica de la máquina (OMI). La señal recibida se transmite a través de la línea de transmisión a la CNC de la máquina de torneado-fresado, y la posición mecánica en el contacto se calcula y registra en las variables del controlador FANUC 0i-TF.

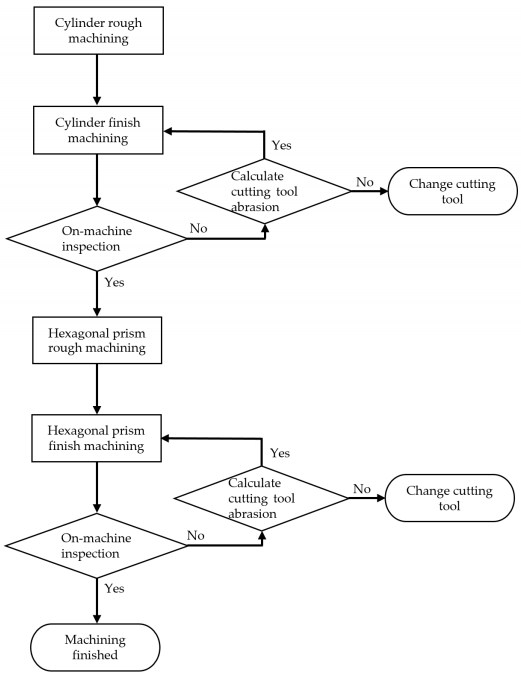

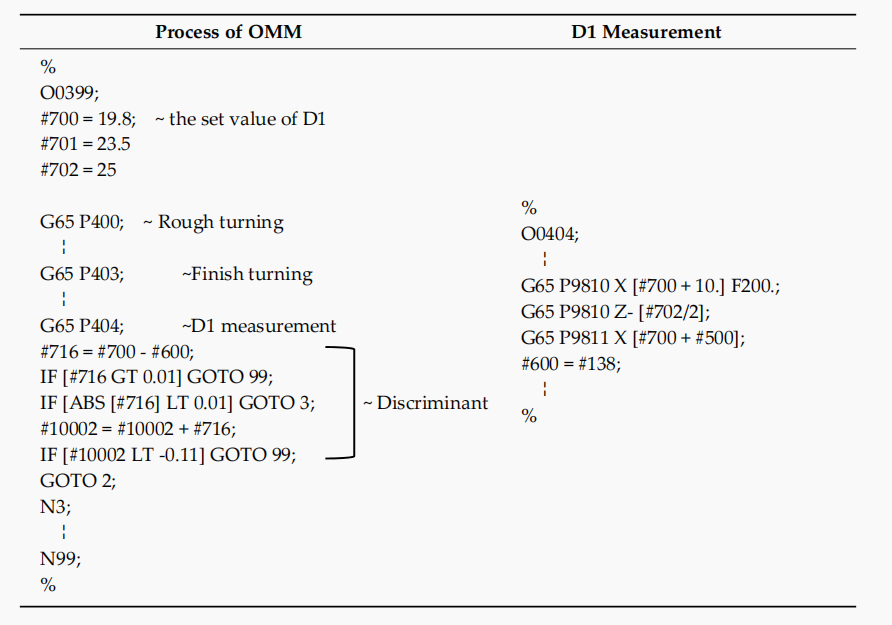

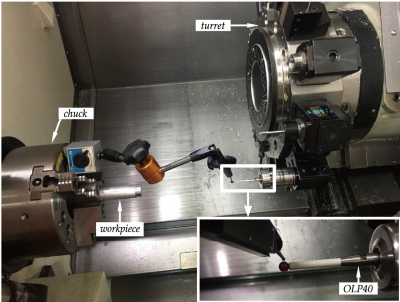

Dado que el programa requerido para la sonda de torno de contacto es un programa Marco, los diseños tanto de la trayectoria de mecanizado como de la trayectoria de medición son editados por Marco. El programa bajo del OMM del punzón hexagonal se presenta en la Figura 5. La trayectoria de mecanizado y el programa OMM del punzón hexagonal están escritos por Macro. El OMM se realiza en el mecanizado y, a continuación, los datos de tamaño medidos se comparan con la entrada de tamaño estándar en Macro. Después de la comparación, hay tres condiciones a determinar: Tamaño cualificado, tamaño no compensable por sobrecorte y tamaño compensable. Si el tamaño compensable se obtiene después de la comparación, el programa determinará si la abrasión de la herramienta de corte es excesiva. Habrá restos cuando haya demasiada pérdida de abrasión. La tabla 1 es el programa principal O0399 de OMM y el Macro-programa O0404 de tamaño D1, # 700 es el tamaño de diseño de dibujo, y # 600 es el tamaño medido por la sonda de contacto. La resta de estos dos es el tamaño del error de mecanizado de # 716. Cuando el error de tamaño es superior a 0,01 mm, indica que el mecanizado está sobre-cortado y el mecanizado se detendrá;Si el error de tamaño es inferior a 0,01 mm, indica que está dentro del rango de tolerancia y se realiza la siguiente pasada de mecanizado. # 10,002 es para registrar el valor de abrasión de la herramienta de corte. Si este valor es menor a -0.11, significa que hay demasiada abrasión de la herramienta de corte y afectará el tamaño del maquinado;se detendrá el maquinado. La Tabla 2 lista la Macro programación de torneado en desbaste y torneado de acabado de maquinado cilíndrico, incluyendo O0400 y O0403 (P400 y P403 en la Tabla 1).

En primer lugar, se midió la rugosidad superficial del punzón hexagonal con un comprobador de rugosidad superficial Mitutoyo SJ-400 para garantizar que la precisión del tamaño de la medición no tuviera errores adicionales debidos a la rugosidad superficial. A continuación, se utiliza la máquina de medición de coordenadas Cordax RS-25 para comprobar la precisión del tamaño de los productos mecanizados. Los resultados se comparan con los de la inspección en máquina mediante sondas de contacto OLP40. El instrumento utiliza raíles guía de granito, que presentan una baja variación de temperatura y una precisión relativamente estable, así como una precisión de repetibilidad de 3 μm.

Figura 5. Diagrama de flujo del procedimiento de inspección en la punzonadora hexagonal. Diagrama de flujo del procedimiento de inspección en la punzonadora hexagonal.

Tabla 1. Programación de macros para la inspección en máquina del tamaño D1.

Tabla 2. Programación de macros para el desbaste y el acabado de cilindros.

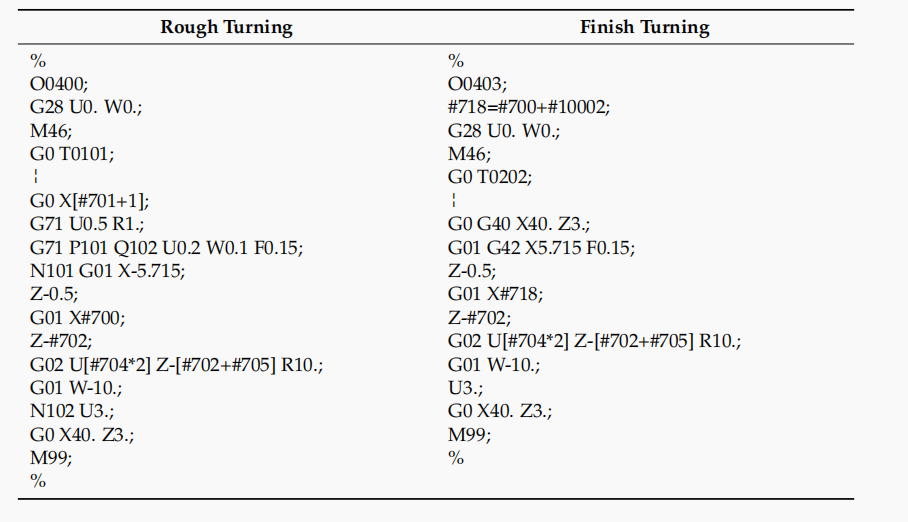

Cuando hay problemas con la precisión de posicionamiento de la máquina, el husillo y la calibración de la sonda, afectarán a la precisión y repetibilidad de la sonda de contacto. Por lo tanto, estos problemas son de gran importancia para la calibración de la sonda, como el desplazamiento de la dirección X e Y de la sonda y el radio de la punta esférica de la sonda, que influirán en la precisión de la medición. El comparador tipo palanca (escala = 0,002 mm) se toma como herramienta de medición para corregir el desplazamiento de la sonda, y la subrutina de la función de sonda de contacto OLP40 se utiliza para corregir el radio de la punta esférica. Las subrutinas utilizadas son la calibración del diámetro (P9082) y la calibración de la longitud (P9801), como se muestra en la figura 6. El procedimiento de calibración es el siguiente:

1. utilice la calibración del diámetro (P9082) en la subrutina de la sonda de contacto OLP40; construya el eje X del husillo para identificar el centro del eje del husillo.

2. Mueva la sonda de contacto OLP40 al centro del eje X del torno-fresadora combinado.

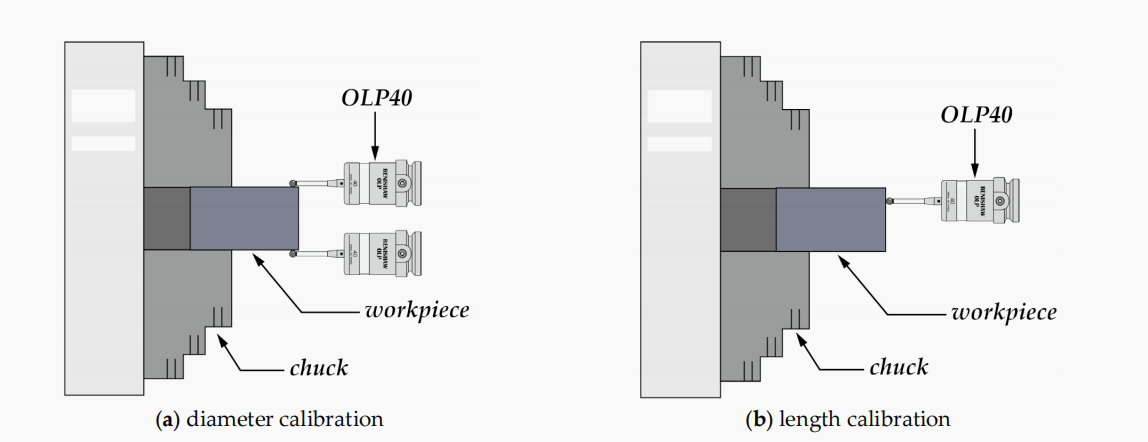

3. Fije el reloj comparador en la garra del husillo y acerque la sonda a la nariz esférica de la sonda, como se muestra en la figura 7.

4. Gire el husillo para que la sonda del reloj comparador gire alrededor de la punta esférica de la sonda.

5. Ajuste las direcciones X e Y de modo que la aguja del reloj comparador de palanca no se desvíe.

6. Tras los pasos anteriores, se compensan los desplazamientos de los ejes X e Y y se corrigen al valor de compensación en la sonda.

7. A continuación, adopte la calibración del diámetro (P9082) en la subrutina de la sonda de contacto OLP40, construya el eje X del husillo, y el valor de compensación del radio de la nariz de la bola se encuentra automáticamente y se almacena en el controlador.

Figura 6. (a) Diagrama esquemático de calibración del diámetro y (b) de la longitud.

Figura 7. Calibración del desplazamiento de la sonda con un reloj comparador de palanca.

mediante el procedimiento de calibración anterior, los ejes X de la sonda y del cabezal pueden posicionarse de forma que no se desvíen. A continuación, se puede utilizar la calibración de longitud (P9801) en la subrutina de la sonda de contacto OLP40 para determinar la posición del eje Z de la sonda.

4. 4. Resultados y debate

4.1. Errores de tamaño antes y después del calibrado de los sistemas de medición en máquina

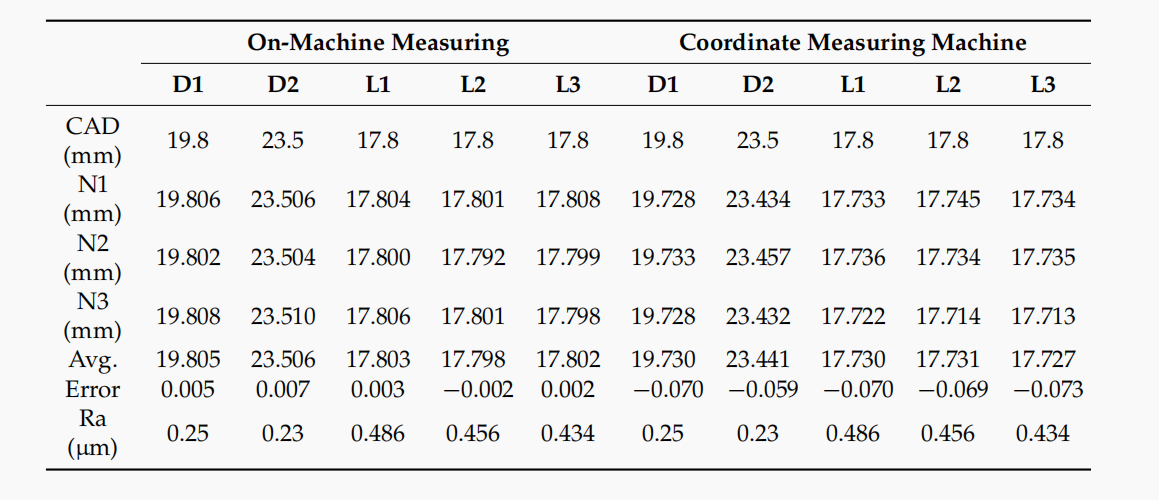

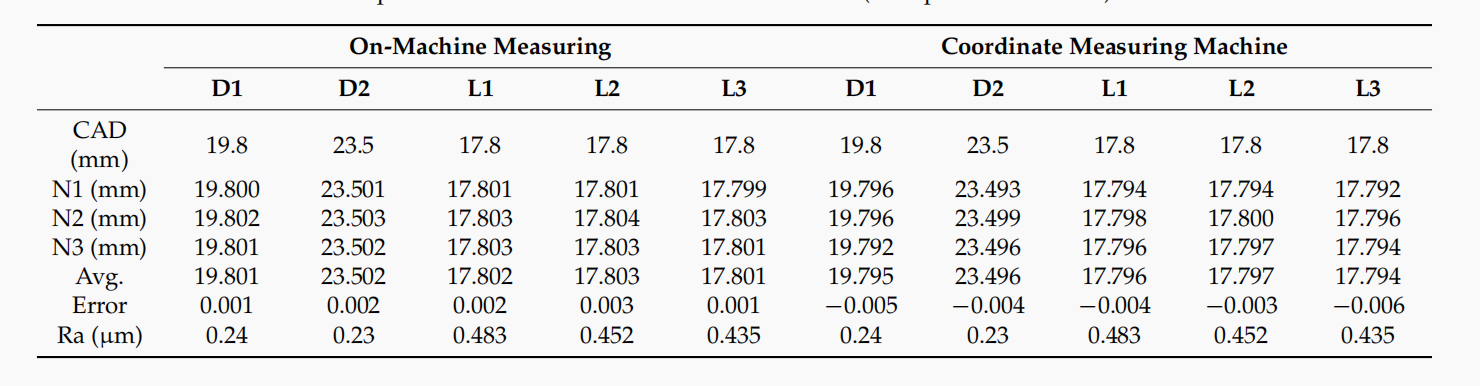

Antes de calibrar la sonda de contacto, se realiza el oMM en la máquina de torneado-fresado después del mecanizado, se miden los tamaños D1, D2, L1, L2,y L3 de tres punzones hexagonales. Se compara el error entre los datos de tamaño registrados en el controlador y el tamaño de embutición. Los punzones hexagonales acabados se trasladan a la MMC 3D para su medición fuera de máquina, y se comparan los errores entre los tamaños obtenidos tras la inspección y los datos de tamaño del diagrama CAD original. La tabla 3 y la figura 8 muestran los resultados de la oMM (antes de la calibración de la sonda) y la MMC. Como se observa, la rugosidad superficial tras el torneado es de 0,23-0,25 μm, y la rugosidad superficial tras el fresado es de 0,434-0,486 μm. Ambos alcanzan la calidad superficial de mecanizadoinish, por lo tanto, no afecta el error de tamaño. Los resultados de medición por oMM, el valor medio y el valor de error de D1 fueron 19,805 mm y 0,005 mm; el valor medio y el valor de error de D2 fueron 23,506 mm y 0,007 mm; el valor medio y el valor de error de L1 fueron 17,803 mm y 0,003 mm; el valor medio y el valor de error de L2 fueron 17,798 mm y -0,002 mm; el valor medio y el valor de error de L3 fueron 17,802 mm y 0,002 mm. Los resultados de la medición de la MMC, el valor medio y el valor de error de D1 fueron de 19,730 mm y -0,07 mm; el valor medio y el valor de error de D2 fueron de 23,441 mm y -0,059 mm; el valor medio y el valor de error de L1 fueron de 17,730 mm y -0,07 mm; el valor medio y el valor de error de L2 fueron de 17,731 mm y -0,069 mm; el valor medio y el valor de error de L3 fueron de 17,727 mm y -0,073 mm. Como muestra la figura 8, el error entre el resultado de oMM y el tamaño del dibujo está dentro de la tolerancia (千0,01 mm), y el error máximo es de 0,006 mm. Sin embargo, el error de tamaño de los resultados medidos por la MMC es superior a 0,05 mm, lo que ha superado el rango de tolerancia del tamaño de embutición (千0,01 mm); por lo tanto, se produce el fenómeno de sobrecorte.

Tabla 3. Tabla comparativa de mediciones entre la oMM (antes de calibrar la sonda) y la MMC.

Figura 8. Gráfico comparativo de medición entre OMM (antes de calibrar la sonda) y CMM.

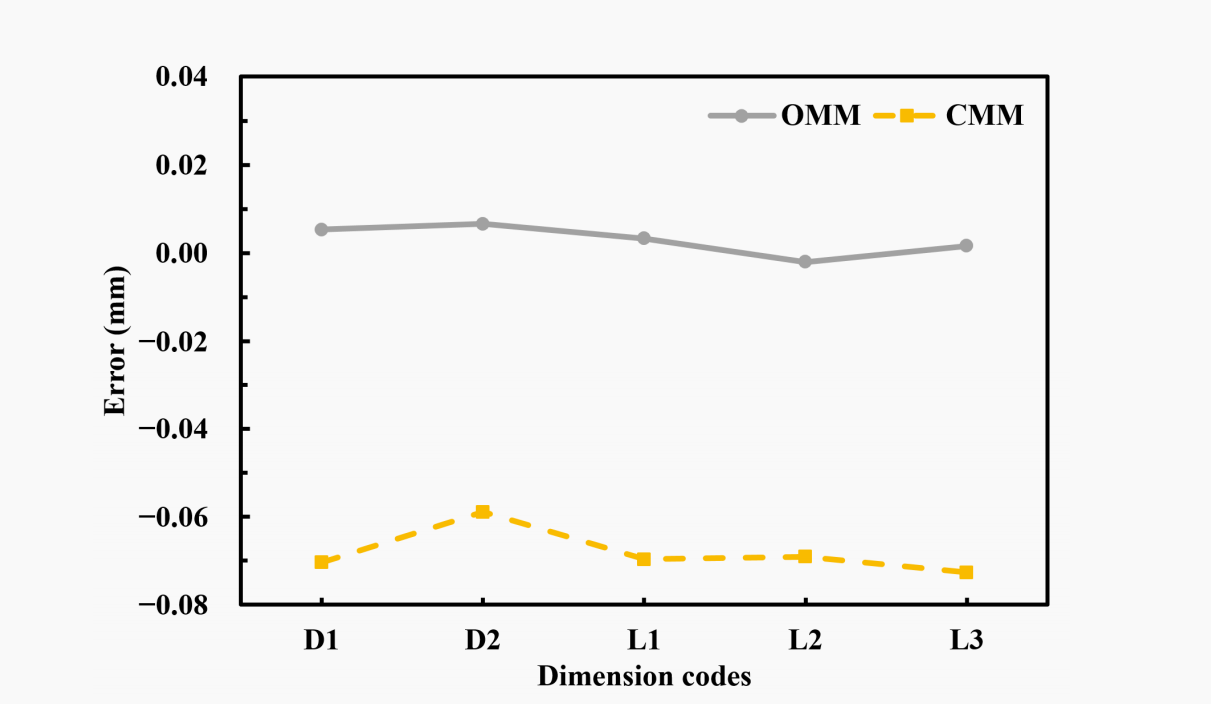

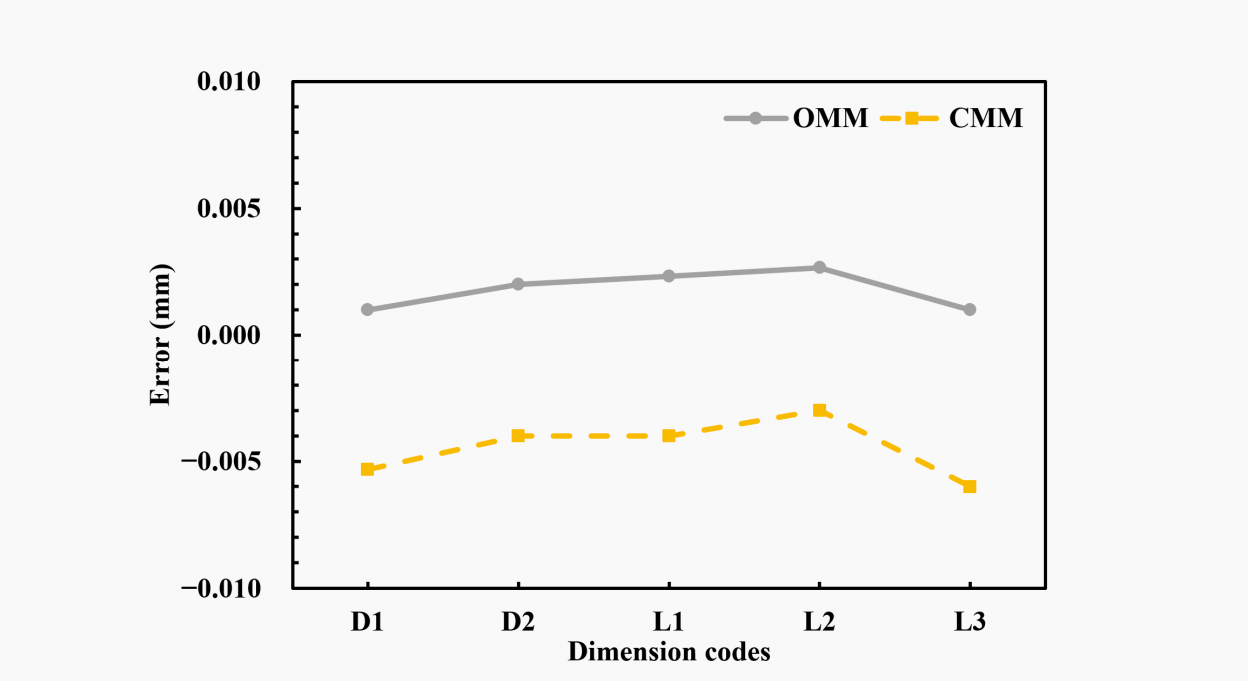

La tabla 4 y la figura 9 muestran los resultados de la OMM (tras la calibración de la sonda de contacto) y del banco de medición 3D. Los resultados de la medición por OMM, el valor medio y el valor de error de D1 fueron 19,801 mm y 0,001 mm; el valor medio y el valor de error de D2 fueron 23,502 mm y 0,002 mm; el valor medio y el valor de error de L1 fueron 17,802 mm y 0,002 mm; el valor medio y el valor de error de L2 fueron 17,803 mm y 0,003 mm; el valor medio y el valor de error de L3 fueron 17,801 mm y 0,001 mm. Los resultados de la medición con la MMC, el valor medio y el valor de error de D1 fueron de 19,795 mm y -0,005 mm; el valor medio y el valor de error de D2 fueron de 23,496 mm y -0,004 mm; el valor medio y el valor de error de L1 fueron de 17,796 mm y -0,004 mm; el valor medio y el valor de error de L2 fueron de 17,797 mm y -0,003 mm; el valor medio y el valor de error de L3 fueron de 17,794 mm y -0,006 mm. Como se ha observado, los errores de tamaño del punzón hexagonal tras la calibración de la sonda obtenida en la MMC 3D y la OMM se encuentran todos dentro del intervalo de tolerancia (千0,01 mm).

Tabla 4. Tabla comparativa de medición entre OMM (tras calibración de sonda) y CMM.

Figura 9. Gráfico comparativo de medición entre OMM (tras calibración de sonda) y CMM.

puesto que la precisión de posicionamiento de la máquina y el husillo, la calibración de la sonda y la calidad de la superficie después del mecanizado se reflejarán en la precisión de la medición de la sonda de contacto en el mecanizado real [22,25,27-29], dará lugar a los resultados que se muestran en la Tabla 3 y la Figura 8. Después de la calibración de la sonda, que se presenta en la sección 3.2, puede cumplir con el rango de tolerancia requerido, es decir, 干0,01 mm, lo que indica que el método de medición de mecanizado y mecanizado de compensación de OMM durante el mecanizado es factible, como se muestra en la Tabla 4y la Figura 9.

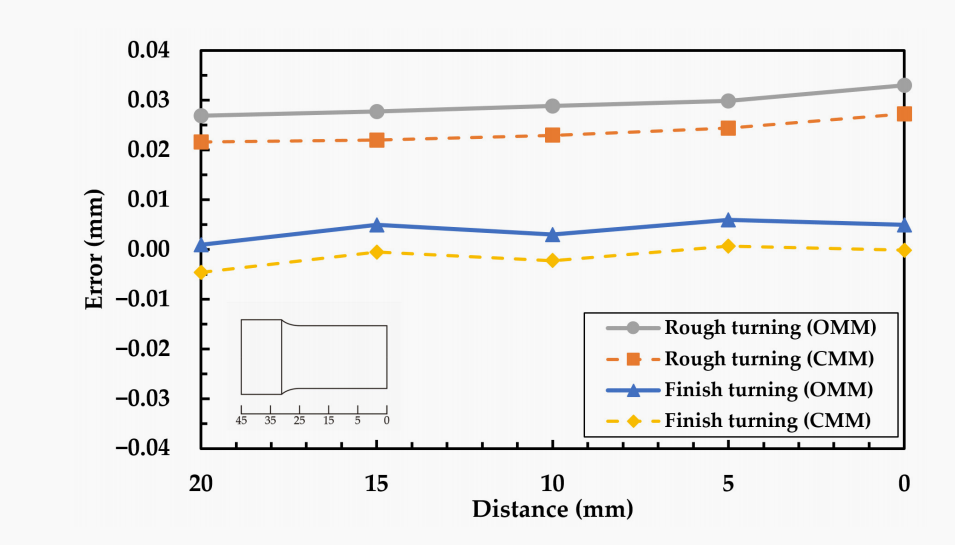

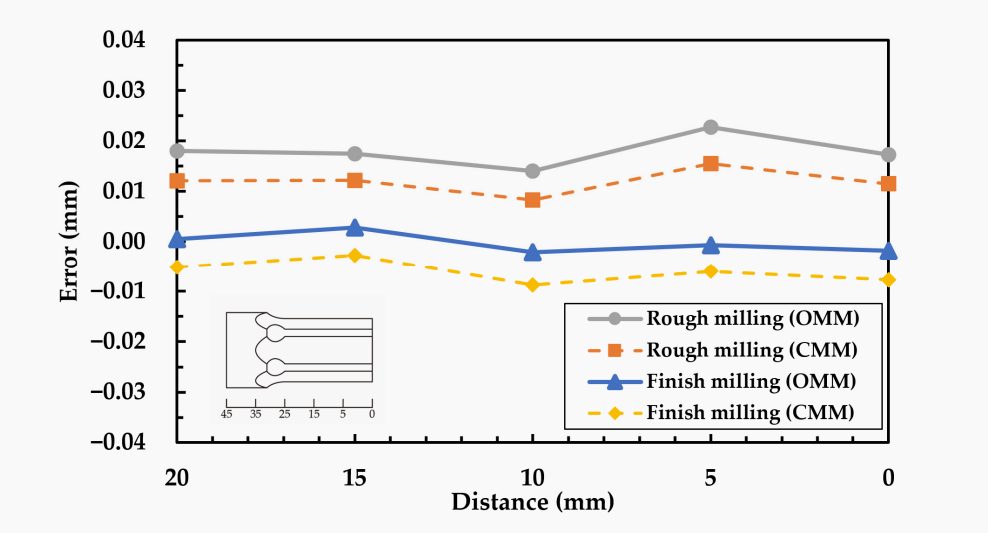

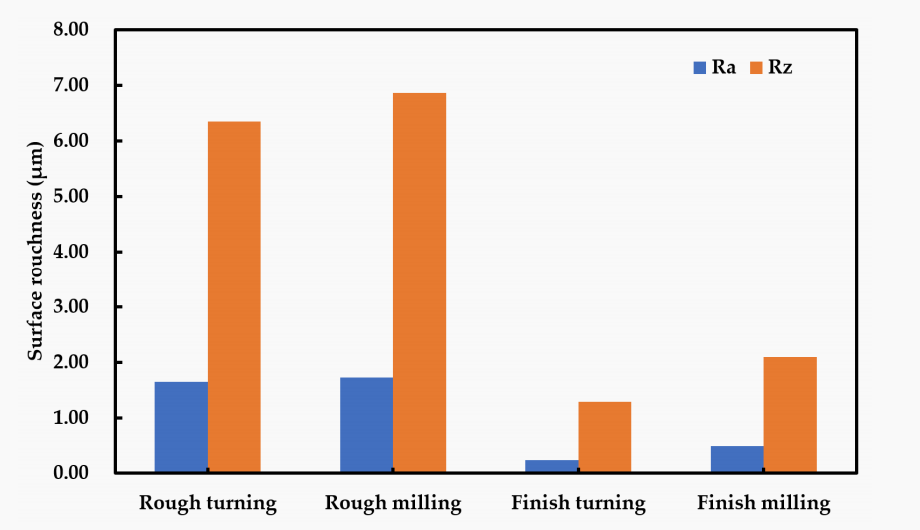

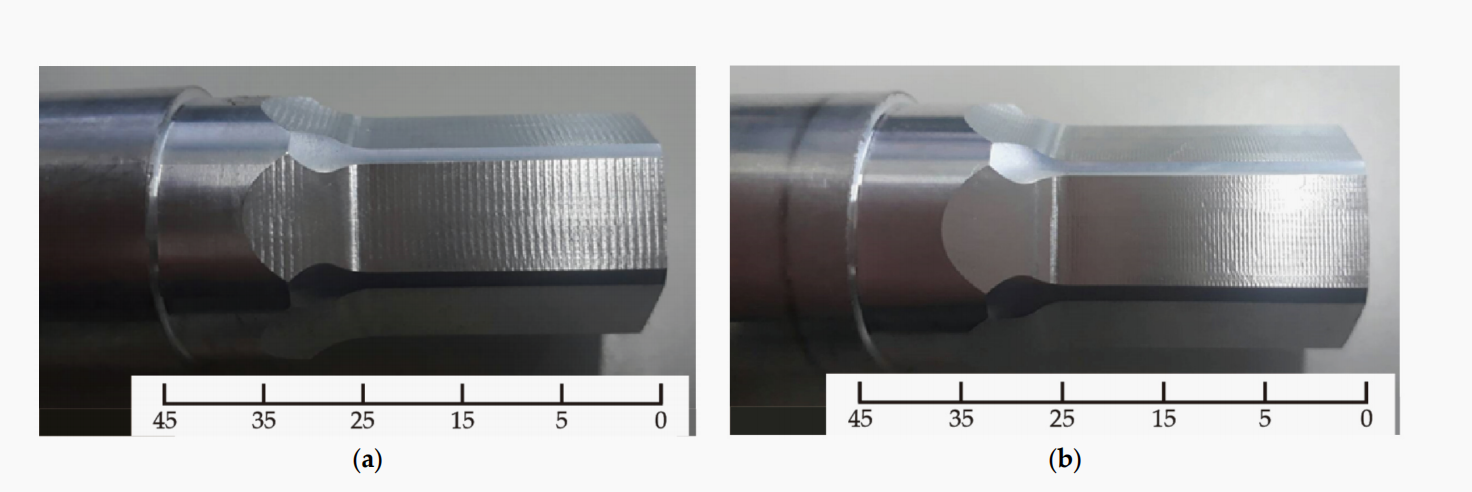

4.2. Efectos del torneado y el fresado en la medición en máquina

El programa de mecanizado se divide en mecanizado de desbaste y mecanizado de acabado para torneado y fresado. Después del mecanizado de desbaste, se realiza el OMM y, a continuación, se realiza el mecanizado de acabado tras la inspección. El OMM se realiza de nuevo después del mecanizado de acabado, y los errores de tamaño se muestran en las Figuras 10 y 11. Según los errores de tamaño medidos después del torneado, el error de tamaño del mecanizado de desbaste es mayor que el del mecanizado de acabado. El error en el extremo de la pieza alcanza un máximo de ~0,035 mm y necesita ser compensado varias veces antes de que su tamaño esté dentro del rango de tolerancia establecido. Como el objetivo del mecanizado de desbaste es eliminar rápidamente el exceso de material y cortar con gran avance y profundidad de corte, el error de tamaño es mayor cuando la pieza está más alejada del extremo de sujeción [24,29]. Después del mecanizado en acabado, se puede comprobar que los errores se pueden mantener dentro del rango de tolerancia establecido. Según los errores de tamaño medidos después del fresado, el error de tamaño del mecanizado en bruto también es mayor que el del mecanizado en acabado. Debido al eje C ixed en el fresado, el error de tamaño del extremo de sujeción de la pieza coincide con los dos errores de tamaño de los extremos de la pieza. Después del mecanizado de acabado, se puede encontrar que los errores se pueden mantener dentro del rango de tolerancia establecido. La figura 12 muestra la medición de los parámetros de rugosidad superficial incluyendo Ra y Rz, después del mecanizado de desbaste y acabado respectivamente. Como se observa, la rugosidad de la superficie después del torneado en bruto era de aproximadamente Ra = 1,645 μm y Rz = 6,352 μm; la rugosidad de la superficie después del fresado en bruto era de aproximadamente Ra = 1,727 μm y Rz = 6,858 μm; la rugosidad de la superficie después del torneado de acabado era de aproximadamente Ra = 0,236 μm y Rz = 1,283 μm; la rugosidad de la superficie después del fresado de acabado era de aproximadamente Ra = 0,488 μm y Rz = 2,095 μm. La figura 13 muestra las formas superficiales tras el fresado en bruto y el fresado en acabado. Como se ha observado, la calidad de la superficie y la precisión del tamaño del mecanizado en bruto son peores que las del mecanizado en acabado debido a la vibración en el mecanizado en bruto [30].

Figura 10. Errores de mecanizado a lo largo de la pieza en el mecanizado de torneado.

Figura 11. Errores de mecanizado a lo largo de la pieza en el mecanizado de fresado.

Figura 12. Rugosidad superficial de la pieza en el mecanizado de desbaste y acabado.

Figura 13. Forma de la superficie tras (a) el fresado de desbaste; y (b) el fresado de acabado.

5. Conclusiones

Utilizando la sonda de contacto OLP40 y la programación Macro, se diseña el OMM de torneado-fresado combinado y el sistema de mecanizado de compensación. Aprovechando al máximo la alta repetibilidad y la alta precisión de la sonda de contacto OLP40, el tamaño se mide con éxito en el mecanizado. Con este método, la planificación de la trayectoria, la fabricación y la medición se pueden integrar en una sola máquina de procesamiento, y se puede ahorrar el tiempo de medición fuera de la máquina y de reposicionamiento para el mecanizado secundario, mejorando así significativamente la eficiencia de la producción y el rendimiento del producto y evitando errores innecesarios. La sonda de contacto debe corregirse antes del mecanizado. Si no hay calibración de centro entre el husillo de la máquina y la sonda, el tamaño de la medición será inexacto. En este caso, no se podrá realizar un mecanizado de compensación preciso, lo que provocará un sobrecorte de la pieza. El error de medida del mecanizado de desbaste es mayor que el del mecanizado de acabado, y el error de medida del mecanizado de desbaste aumentará con la longitud de la pieza.

En el futuro, se podrán utilizar dos o más funciones de medición para igualar la medida, y el uso de expresiones matemáticas para calcular las dimensiones más complejas, como las superficies complejas en 3D.

Referencias

- Zeleny:, J.; Janda, M. Medición automática en máquina de piezas complejas. MM Sci. J. 2009, 2, 92-95. [CrossRef]

- Liu, H.B.; Wang, Y.Q.; Jia, Z.Y.; Guo, D.M. Integration strategy of on-machine measurement (OMM) and numerical control (NC) machining for the large thin-walled parts with surface correlative constraint. J. Adv. Manuf. Technol. 2015, 80, 1721-1731. [CrossRef]

- Wang, G.; Li, W.L.; Rao, F.; He, Z.R.; Yin, Z.P. Optimización multiparamétrica de la superficie del impulsor de mecanizado basada en la técnica de medición en máquina. Chin. J. Aeronaut. 2019, 32, 2000-2008. [CrossRef]

- . Chen, Y.T.; More, P.; Liu, C.S. Identification and verification of location errors of rotary axes on five-axis machine tools by using a touch-trigger probe and a sphere. J. Adv. Manuf. Technol. 2019, 100, 2653-2667. [CrossRef]

- Li, Y.D.; Gu, P.H. Free-form surface inspection techniques state of the art review. Comput. Aided Des. 2004, 36, 1395-1417. [CrossRef]

- Del Guerra, M.; Coelho, R.T. Desarrollo de un palpador táctil de bajo coste para tornos CNC. J. Mater. Process. Technol. 2006, 179, 117-123. [CrossRef]

- . Kat'uch, P.; Dovica, M.; Slosarˇc'k, S.; Kováˇc, J. Comparision of contact and contactless measuring methods for form evaluation. Procedia Eng. 2012, 48, 273-279. [CrossRef]

- Stojkic, Z.; Culjak, E.; Saravanja, L. 3D measurement-comparison of CMM and 3D scanner. En Proceedings of the 31st DAAAM International Symposium, Viena, Austria, 21-24 de octubre de 2020. [CrossRef]

- Waiyagan, K.; Bohez, E.L.J. Planificación inteligente del proceso basada en características para piezas de fresado-torneado de cinco ejes. Comput. Ind. 2009, 60, 296-316. [CrossRef]

- Zhu, L.; Jiang, Z.H.; Shi, J.S.; Jin, C.Z. Visión general de la tecnología de torneado y fresado. Int. J. Adv. Manuf. Technol. 2015, 81, 493-505. [CrossRef]

- Zhao, Z.C.; Xu, T.R. A novel approach for process shape construction in adaptive machining of curved thin-walled part. Precis. Eng. 2021, 67, 282-292. [CrossRef]

- Zhang, Y.; Chen, Z.; Zhu, Z. Adaptive machining framework for the leading/trailing edge of near-net-shape integrated impeller. Int. J. Adv. Manuf. Technol. 2020, 107, 4221-4229. [CrossRef]

- Ge, G.Y.; Du, Z.C.; Feng, X.B.; Yang, J.G. An integrated error compensation method based on on-machine measurement for thin web parts machining. Precis. Eng. 2020, 63, 206-213. [CrossRef]

- Ma, W.K.; He, G.Y.; Han, J.X.; Xie, Q.C. Compensación de errores en el mecanizado de superficies esculpidas basada en la medición en máquina y la reconstrucción de modelos. Int. J. Adv. Manuf. Technol. 2020, 106, 3177-3187. [CrossRef]

- Du, Z.C.; Ge, G.Y.; Xiao, Y.K.; Feng, X.B. Modeling and compensation of comprehensive errors for thin-walled parts machining based on on-machine measurement. Int. J. Adv. Manuf. Technol. 2021, 115, 3645-3656. [CrossRef]

- Özel, C.; Inan, A.; Özler, L. An investigation on manufacturing of the straight bevel gear using end mill by CNC milling machine. J. Manuf. Sci. Eng. 2005, 127, 503-511. [CrossRef]

- Özel, C. Investigación de los tiempos de producción y corte de los engranajes rectos por fresa en fresadora CNC. Int. J. Adv. Manuf. Technol. 2011, 54, 203-213. [CrossRef]

- Joshi, V.K.; Desai, K.P.; Raval, H.K. CNC milling of planar curves using macro programming. J. Manuf. Eng. 2016, 11, 013-019.

- Hasan, M.A. Un marco conceptual de variables comunes en la programación de máquinas CNC para macros personalizadas Fanuc. J. Mat. Sci. Mech. Eng. 2016, 3, 250-253.

- Nguyen, T.K.; Phung, L.X.; Bui, N.T. Integración novedosa de CAPP en un módulo de generación de código G mediante programación de macros para aplicación CNC. Máquinas 2020, 8, 61. [CrossRef]

- Shiraishi, M. Scope of in-process measurement, monitoring and control techniques in machining processes-Part 1: In-process techniques for tools. Precis. Eng. 1988, 10, 179-189. [CrossRef]

- Shiraishi, M. Scope of in-process measurement, monitoring and control techniques in machining processes-Part 2: In-process techniques for workpieces. Precis. Eng. 1989, 11, 27-37. [CrossRef]

- Shiraishi, M. Scope of in-process measurement, monitoring and control techniques in machining processes-Part 3: In-process techniques for cutting processes and machine tools. Precis. Eng. 1989, 11, 39-47. [CrossRef]

- Liu, Z.Q.; Venuvinod, P.K.; Ostafiev, V.A. Medición en máquina de piezas de trabajo con la herramienta de corte. Integr. Manuf. Syst. 1998, 9, 168-172. [CrossRef]

- Takaya, Y. Medición en proceso y en máquina de la precisión del mecanizado para la gestión de la calidad del proceso y del producto: A review. Int. J. Autom. Technol. 2014, 8, 4-19. [CrossRef]

- Horst, J.; Hedberg, T.; Feeney, A.B. Información y casos de uso de mediciones en máquina para operaciones de mecanizado. Natl. Inst. Stand. Technol. Adv. Man. Ser. 2019, 400-401, 1-69. [CrossRef]

- Kim, S.H.; Lee, S.W.; Kim, D.H.; Lee, A.S.; Lim, S.J.; Park, K.T. Medición de la precisión geométrica de la superficie mecanizada mediante el sistema OMM (on the machine measurement). Int. J. Precis. Eng. Manuf. 2003, 4, 57-63.

- Ibaraki, S.; Iritani, T.; Matsushita, T. Calibración de errores de localización de ejes rotatorios en máquinas-herramienta de cinco ejes mediante medición en máquina utilizando una sonda de disparo por contacto. Int. J. Mach. Tools Manuf. 2012, 58, 44-53. [CrossRef]

- Liu, Z.Q. Repetitive measurement and compensation to improve workpiece machining accuracy. Int. J. Adv. Manuf. Technol. 1999, 15, 85-89. [CrossRef]

- . Altintas, Y. Automatización de la fabricación: Metal Cutting Mechanics, Machine Tool Vibrations, and CNC Design, 2ª ed.; Ca