Zusammenfassung. Werkzeugmaschinen zum Drehen und Fräsen haben erhebliche Vorteile bei der Bearbeitung hochpräziser kleiner Teile. Aufgrund der geringen Größe und der komplexen Struktur der Teile, die in der Dreh- und Fräsmaschine verwendet werden, ist die manuelle Programmierung von Bearbeitungscodes ineffizient, und einige Software-Schritte zur automatischen Generierung von Bearbeitungscodes sind komplex und nicht spezifisch genug. Auf der Grundlage einer selbst entwickelten Dreh- und Fräsmaschine wird in diesem Papier ein Software-Framework für solche CNC-Maschine Werkzeuge mit automatischer Generierung von NC-Code als Hauptfunktion. Wir gleichzeitig Design und Analyse der spezifischen Schnittstelle Entwicklung der Software-Teil Unterstützung für die Verarbeitung Code-Generierung von intelligenten Verarbeitungsanlagen bieten.

1. Einleitung

Mikro-Miniaturteile sind Teile mit einer Größe von zehn Mikrometern bis zu einigen zehn Millimetern. In den letzten Jahren ist die Nachfrage nach solchen Teilen in den Bereichen Luft- und Raumfahrt, Medizin, Waffen und Schiffe gestiegen. Die Dreh-Fräs-Bearbeitungsmaschine ist eine zusammengesetzte Bearbeitungsmaschine mit schneller Entwicklung und breiter Anwendung. Sie kombiniert die Vorteile der traditionellen Auto- und Fräsbearbeitung und ermöglicht die Konzentration von Teilen in einer Station mit geringeren Ladezeiten und eignet sich für die Bearbeitung und Herstellung von Mikro-Miniatur-Strukturteilen.

Der wichtigste Teil der Bearbeitung mit CNC-Maschine Werkzeugmaschinen ist das Schreiben von CNC-Codes. Gegenwärtig sind zwar einige verwandte Technologien wie automatische Technologie, automatische Programmierung, Werkzeugmaschinen-Informationssoftware usw. gut entwickelt und erforscht worden, aber der größte Teil des Inhalts ist dezentralisierte Forschung und Analyse, und es gibt kein spezifisches Informationssystem für die spezifische CNC-Bearbeitungsausrüstung.

Darüber hinaus haben die experimentellen Testdaten und Bearbeitungserfahrungsdaten der Mikrofräs- und Fräswerkzeugmaschine einen wichtigen Einfluss auf die tatsächlichen Bearbeitungsparameter. Durch die Entwicklung eines entsprechenden Wissensspeichersystems für die jeweilige Bearbeitungsmaschine können die oben genannten Informationen nach einem bestimmten Format gekennzeichnet, gespeichert und bei erneuter Verwendung mit den entsprechenden Tag-Informationen abgeglichen werden. Sie können vergleichen und beurteilen, ob es empirische Daten gibt, die Sie verfolgen und verwenden können.

In diesem Beitrag wird das Problem der automatischen Generierung eines Bearbeitungscodes für eine kombinierte Dreh- und Fräsmaschine auf der Grundlage einer Eigenentwicklung behandelt. Wir extrahieren die wichtigsten Anforderungen an den Code-Generierungsprozess und fassen ihn in verschiedenen Funktionsmodulen zusammen. Der Aufbau der Datenbank für die Bearbeitungscodes für Fräsmaschinen und die Modell-Screening-Methode sowie der Gesamtrahmen des selbst generierenden Informationssystems für Bearbeitungscodes für solche Werkzeugmaschinen werden konstruiert. Die Rahmenkonstruktion umfasst hauptsächlich das Eingabemodul zur Datenklassifizierung, das Modul zum Abgleich der Modellebenen, das Modul zur Erkennung von Werkzeugprüfungen usw. Es kann die Hauptfunktionen der automatischen Generierung von Bearbeitungscodes nach dem Modellimport und der empirischen Datenakkumulationsanalyse, der Testdatenerfassung und -verarbeitung, der Optimierung von Bearbeitungsprozessparametern und so weiter realisieren.

2. Gesamtentwurf

2.1 Funktioneller Gesamtrahmen

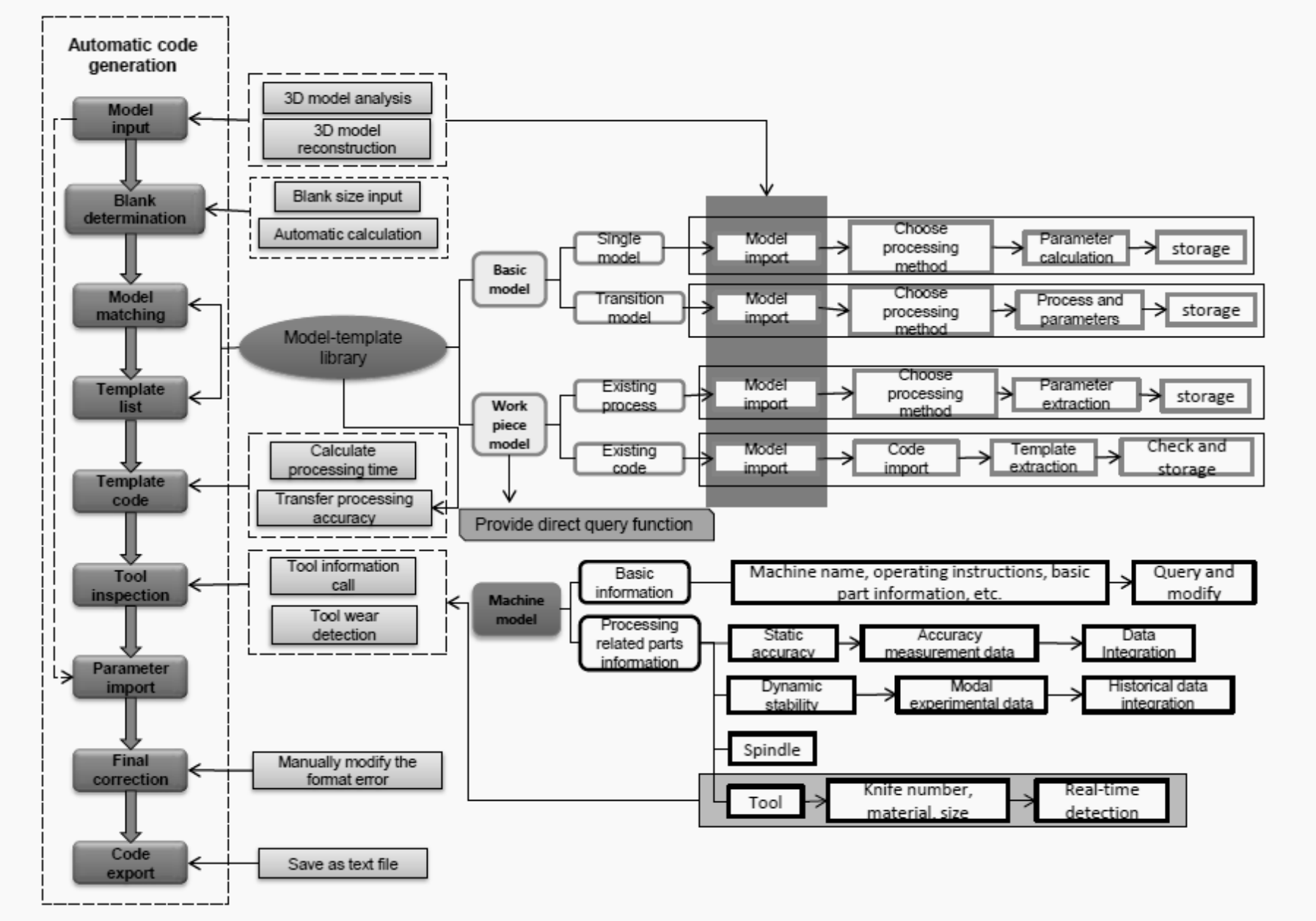

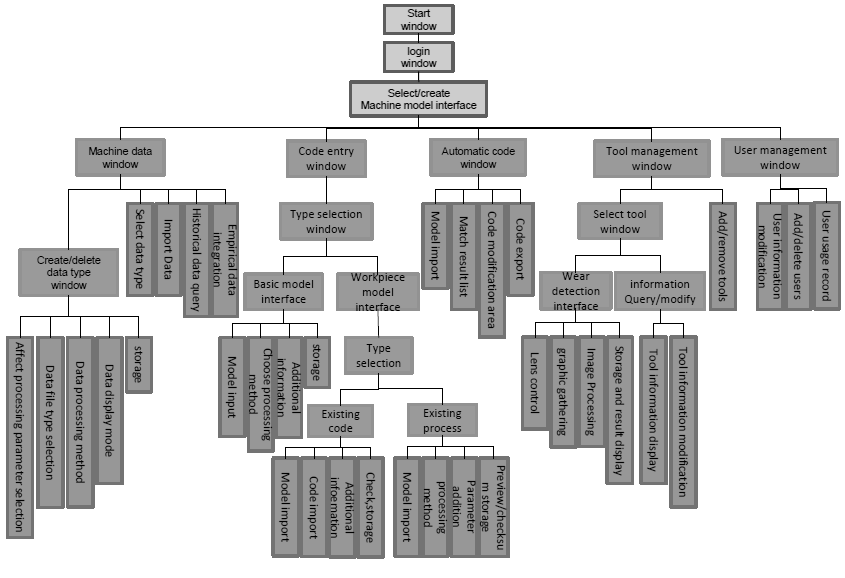

Der Entwurf des Funktionsrahmens basiert hauptsächlich auf der Funktion der "automatischen Codegenerierung nach dem Import des Modells". Die an den einzelnen Prozessschritten beteiligten Funktionsmodule werden jeweils zu entsprechenden Erweiterungsfunktionen oder Einschränkungen geführt und bilden so den Gesamtrahmen der Softwarefunktionen. Wie in Abb. 1 dargestellt.

Abbildung 1. Funktionaler Gesamtrahmen

2.2 Analyse der Funktionsmodule

2.2.1 Informationssicherheit.

Hochwertige CNC-Bearbeitung Die Software von Werkzeugmaschinen unterliegt je nach Anwendungsbereich einer gewissen Vertraulichkeit, ebenso wie einige Anwendungsinformationen und verarbeitungstechnische Materialien. In Anbetracht der Anwendungsrechte der Software und des Ausmaßes, in dem die Werkzeugmaschineninformationen veröffentlicht werden können, muss die primäre Entwicklung des Informationssystems die Softwaresicherheit beinhalten, d. h. die Einschränkung der Benutzerzugriffsrechte.

2.2.2 Gerätebezogene Informationen.

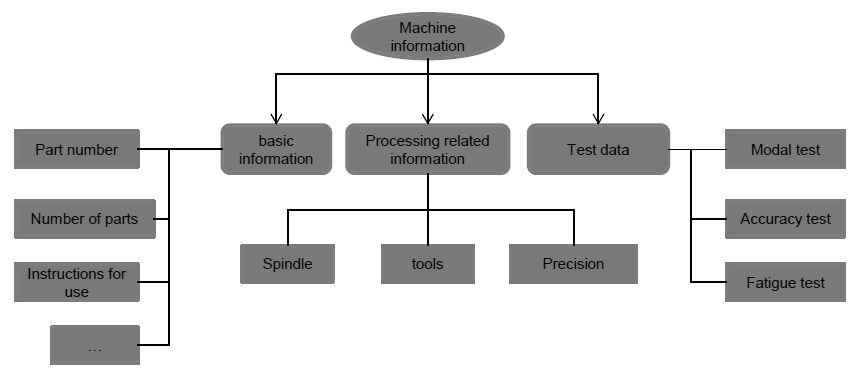

Die Werkzeugmaschine Informationssystem dieses Papiers ist auf der Grundlage der Ausrüstung und realisiert Anwendungssoftware für alle Arten von Informations-Management von Verarbeitungsanlagen, so ist es sehr wichtig zu speichern, abzufragen und zu aktualisieren Ausrüstung Informationen. Für das System in diesem Papier, die Bedürfnisse Analyse der Geräte-Informationen muss von den grundlegenden funktionalen Attribute aufgeteilt werden. Damit der "automatische Code" diese Hauptfunktion generieren kann, muss der Entwurf entsprechend den Funktionen und Verwendungsmethoden auf verschiedenen Ebenen aufgeteilt werden. Die Speicherinformationen des Bearbeitungswerkzeugs sind grob in mehrere Aspekte unterteilt, wie in Abb. 2 dargestellt.

Abbildung 2. Blockdiagramm zur Klassifizierung von Geräteinformationen

Die Hauptfunktion der Grunddatenklasse ist die Abfrage durch den Benutzer und kann nicht beliebig geändert werden, und die Hilfsfunktion der automatischen Codegenerierung ist nicht groß. Die bearbeitungsbezogenen Daten sind die Dateninformationen, die sich direkt auf die tatsächliche Bearbeitung in den Maschinendaten auswirken. Sie kann die Codegenerierung sinnvoll einschränken, bei falschen Anweisungen, die über die Bearbeitungsfähigkeit der Maschine hinausgehen, Warnungen ausgeben und die Ausführung beenden, um die Rationalität des Maschineneinsatzes zu gewährleisten. Die Testdaten und die Analyseergebnisse der Werkzeugmaschine können das Gesamtniveau der Werkzeugmaschine bewerten und testen, die Nutzungsgewohnheiten der Bearbeitungsausrüstung bilden und sogar einige Schlüsselprobleme vorhersagen.

2.2.3 Verarbeitung der Datenbank.

Durch Benutzereingaben können relevante Informationen in Form von Modell-Codes während des Eingabeprozesses extrahiert werden. Nachdem die Informationen gespeichert sind, werden die Abfrage und das Screening entsprechend den spezifischen Anforderungen des Benutzers bereitgestellt. Auf diese Weise kann die zugrundeliegende Datenbasis für Modelle, Prozesse und Nutzungsspezifikationen für die automatische Codegenerierung geschaffen werden. Dieser Teil basiert auf dem 3D-Modell. Die Bedarfsanalyse konzentriert sich hauptsächlich auf die Eingabe und Speicherung von Modelldaten und Verarbeitungscode. Der spezifische Inhalt wird in die folgenden drei Kategorien unterteilt:

(1) Einfache Modellvorlage

Ein einzelnes Modell ist die Grundeinheit, die eine komplexe Struktur bildet. Ein komplexes Komponentenmodell kann nach einer bestimmten Methode in mehrere einfache Modelle zerlegt werden. Daher kann der Verarbeitungscode einer komplexen Strukturkomponente auch mit dem entsprechenden Code des zerlegten Basismodells verglichen, gefiltert und abgeglichen werden. Verbinden und modifizieren, um zu generieren. In diesem Teil wird die Vorlage des Bearbeitungscode-Basismodells eingegeben, d.h. es werden nur die Anweisungen des NC-Codes ohne spezifische Parameter benötigt, aber die Bearbeitungsmethode muss markiert werden. Es kann die Bearbeitungsvorlage, die der Werkzeugmaschine entspricht, für die nachfolgende parametrisierte Eingabe zur Verfügung stellen, so dass der Benutzer die korrekte Bearbeitungsanweisung nach Eingabe der Parameter erhalten kann. Darüber hinaus ist der Bearbeitungsmodus auch für die Simulation und Erzeugung der Rohteilform geeignet.

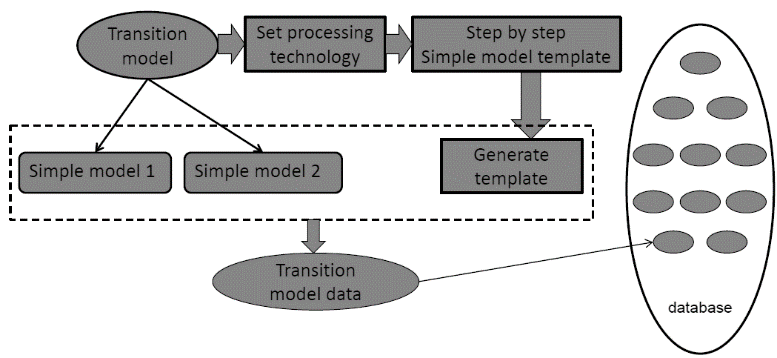

(2) Übergangsmodell-Vorlage

Auf der Grundlage des oben genannten Basismodells setzt sich das Übergangsmodell aus 2-3 einfachen Modellen zusammen, da die Verarbeitung solcher Modelle auf der Grundlage der Verarbeitung ihrer Untermodelle erfolgt. Es ist also notwendig, einfache Verarbeitungstechniken manuell zu arrangieren und die Erzeugung von Leerzeichen zu simulieren. Dann wird die Vorlage des Verarbeitungstyps und des Verarbeitungscodes ausgewählt und die Verarbeitungscode-Vorlage eines solchen Übergangsmodells wird gebildet und zur Datenbank hinzugefügt, wie in ABB. 3 gezeigt.

Abbildung 3. Übergangsmodell Speicherdiagramm

(3) Eingabe von Informationen zur vollständigen Bearbeitung des Werkstücks

Es gibt auch einige 3D-Modelle des Werkstücks, der Bearbeitungsgenauigkeit, des Bearbeitungsprozesses und der CNC Code und andere Informationen wurden entwickelt und durch tatsächliche Bearbeitung überprüft. Solche Daten können nicht nur als empirische Daten für den Einsatz von Maschinen verwendet werden, sondern auch als Informationsquelle für die automatische Code-Datenbank, die als Referenz für die nachfolgende Bearbeitung verwendet werden kann. Sie können auch das Bearbeitungsniveau und die Bearbeitungsfähigkeit von Bearbeitungsgeräten widerspiegeln, so dass die Benutzer die Software intuitiv nutzen können. Finden Sie heraus, ob Ihr Gerät diese Anforderungen erfüllen kann.

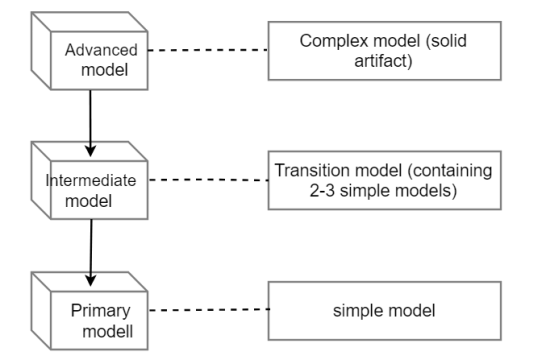

Die Gesamtstruktur der Datenbank kann je nach Modellvorlage in drei Ebenen unterteilt werden. Nach der Eingabe des Modells durch den Benutzer kann der Abgleich entsprechend der Ebene von hoch bis niedrig durchgeführt werden, wie in Abb. 4 dargestellt.

Abbildung 4. Diagramm der Modellhierarchie

2.2.4 Zuverlässigkeit der Ausrüstungsgegenstände.

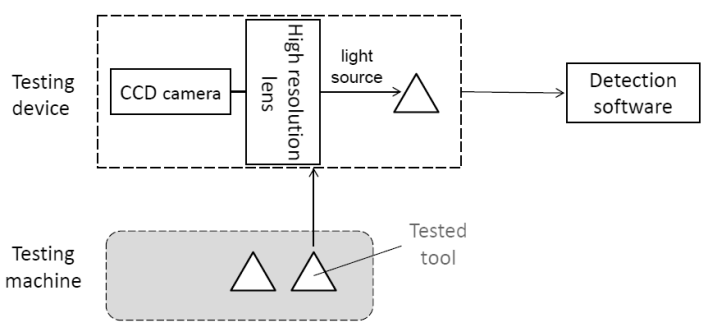

Die stabile und zuverlässige Funktion jeder einzelnen Funktionskomponente der Anlage ist die Grundvoraussetzung für den reibungslosen Ablauf der numerischen Steuerung. Die direkteste Komponente, die mit der eigentlichen Bearbeitung zusammenhängt, ist das Bearbeitungswerkzeug, so dass die Software den entsprechenden Teil einrichten muss, um die Verwendung des Werkzeugs, die Verschleißerkennung, die Lebensdauerabschätzung und andere Anforderungen zu erfüllen. Der Abnutzungszustand des Werkzeugs kann durch das Bildaufnahmegerät in Bildinformationen umgewandelt und an die Computersoftware übermittelt werden (siehe Abb. 5).

Abbildung 5. System zur Erkennung von Werkzeugverschleiß

Die einzelnen Testdaten können direkt den Echtzeitverschleiß und die Zuverlässigkeit des Werkzeugs widerspiegeln und Hinweise darauf geben, ob der Benutzer das Werkzeug rechtzeitig austauschen muss, oder die spezifische Situation der Werkzeugspitze direkt widerspiegeln. Die Daten mehrerer Testdatensätze können eine Tabelle mit Erfahrungswerten zum Werkzeugverschleiß bilden. Auf der Grundlage dieser empirischen Regel kann die verbleibende Zeit des Werkzeugs simuliert und für das nächste Mal vorhergesagt werden, so dass der Benutzer den Zeitfaktor bei der Verwendung des Werkzeugs heranziehen kann, um die Lebenserwartung des Werkzeugs zu ermitteln.

2.3 Gestaltung des Schnittstellenrahmens

Auf der Grundlage der Funktionsanalyse wird eine Schnittstelle für verschiedene Inhalte eingerichtet, und die Schnittstellenstruktur wird in Kombination mit dem Arbeitsablauf der Software vorgeschlagen, wie in Abb. 6 dargestellt.

Abbildung 6. Gesamtarchitektur der Schnittstelle

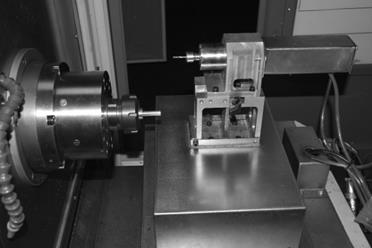

3. Überblick über die Softwareentwicklung

In Anbetracht der Tatsache, dass die Software zur Unterstützung der Verarbeitungsgeräte eine gewisse Plattformportabilität aufweisen muss, wird die Software in der Sprache Java erstellt, und die Entwicklungsumgebung verwendet den Eclipse-Editor. Die Datenbank verwendet eine relativ beliebte kleine Datenbank Access, um Informationen wie Namen, Merkmale, Pfade usw. zu speichern, und andere Dateien werden in Unterordnern gespeichert. Verwenden Sie den jdbc-Modus für die Verbindung zwischen ihnen und der Call-Component-Anweisung wie folgt: // Treiber registrieren Class.forName("com.hxtt.sql.access.AccessDriver"); // Verbindung herstellen Connection conn=DriverManager.getConnection("jdbc:Access:///data/database.accdb","",""); // Sql-Anweisung ausführen Prepared Statement ps=conn.prepareStatement(String sql); Die in dieser Arbeit eigenständig entwickelte Struktur der Dreh- und Fräswerkzeugmaschine basiert auf den in Abb. 7 dargestellten Bearbeitungsdaten. Die Datenstruktur des Modellverarbeitungscodes in der Software ist entsprechend den numerischen Steuerungsanweisungen, die im tatsächlichen Bearbeitungscode verwendet werden, gestaltet.

Abbildung 7. Physikalische Karte der Maschinenstruktur

4. Zusammenfassung

Die Einrichtung eines Informationssystems für einen bestimmten Werkzeugmaschinentyp trägt dazu bei, alle Aspekte der Bearbeitungsausrüstung in eine einheitliche Informationsdatei zu integrieren, die eine einzigartige Wissensbasis für die Werkzeugmaschine bildet. Der Benutzer der Maschine kann die erfassten Informationen über die Nutzung der Maschine und die kundenspezifischen Prozessinformationen in das System eingeben, um die Zusammensetzung der Wissensdatenbank zu verbessern. Das System kann das Bearbeitungsprogramm automatisch entsprechend der Form, Größe, Präzision und anderen Anforderungen der bearbeiteten Teile erstellen. Dadurch wird nicht nur die Effizienz der Anlage verbessert, sondern auch die Bearbeitungserfahrung der Anlage selbst effektiv aufgezeichnet.

In diesem Papier wird das Gesamtschema der automatischen Generierung von Informationen für Bearbeitungscodes, die von Dreh- und Fräsmaschinen vorgeschlagen werden, in verschiedene verwandte Funktionsmodule zusammengefasst, und der Schnittstellenrahmen wird entsprechend dem Funktionsbereich festgelegt. Wir haben vor allem die wichtige Arbeit der Softwareentwicklung in der Anfangsphase abgeschlossen und klare Ideen und konkrete Hinweise für die spezifische Implementierung der Software geliefert. Darüber hinaus kann diese Entwurfsmethode auch auf andere Arten von Verarbeitungsgeräten angewandt werden, was der Einrichtung einer Internetplattform für Verarbeitungsgeräte förderlich ist und eine Schnittstellenvorlage für die Übertragung von Plattformdateien für eine breitere Förderung und Nutzung bildet. Dies trägt dazu bei, den Grundstein für einen höheren Automatisierungsgrad von Werkzeugmaschinen zu legen.

Referenzen

[1] S Z. Y. Xv. (2015) Overall Design of High Precision Micro-Small Turning and Milling Machine Tool. 15-26.

[2] Q. Guo. (2011) Aktueller Stand und Entwicklungsrichtung der automatischen CNC-Programmiertechnik. Value Engineering, 30(28):41-42.

[3] W. J. Liao, JW. Yu, H. Wang. (2008) Research on Automatic Programming System of CNC Lathe Based on Feature Recognition. Mechanical Science and Technology, 27(4):532-536.

[4] Joshi S, Chang T C. (1998) Graph-based Heuristics for Recognition of Machined Features from a 3D Solid Geometric Data Base. Computer-Aided Desigh, 20(2):58-66.

[5] Q. Xiong, C. Chen. (2009) Research on Information Processing Platform of CNC Machining Process Based on Knowledge Fusion. Präzisionsfertigung und Automatisierung, (4):55-58.

[6] X. H. Luo,Y. Liu. (2008) Der Gesamtentwurf eines wissensbasierten CNC-Programmiersystems. Maschinenbau und Automatisierung, (6):175-176.

[7] H. G. Liu, J. J. Wang. (2018) Design and Implementation of Intelligent Manufacturing Tool Management System Database. Tool Technology, (52):54-59.