Resumo. As máquinas-ferramentas de torneamento e fresamento têm vantagens significativas na usinagem de peças de pequeno porte de alta precisão. Atualmente, devido ao tamanho pequeno e à estrutura complexa das peças usadas na máquina de torneamento e fresamento, o código de processamento programado manualmente é ineficiente, e algumas etapas de software de geração automática de código de processamento são complexas e pouco específicas. Com base em uma máquina de torneamento e fresagem desenvolvida pela própria empresa, este documento estabelece uma estrutura de software para esse tipo de máquina. Máquina CNC ferramentas com geração automática de código NC como a principal linha de função. Ao mesmo tempo, projetamos e analisamos o desenvolvimento de interfaces específicas para oferecer suporte à parte de software para a geração de código de processamento de equipamentos de processamento inteligente.

1. Introdução

Peças micro-miniaturizadas são peças que variam em tamanho de dez micrômetros a dezenas de milímetros. Nos últimos anos, tem havido uma demanda crescente por essas peças nas áreas de aviação, aeroespacial, médica, armamentos e navios. A máquina de usinagem do tipo torneamento-fresagem é um equipamento de processamento composto com rápido desenvolvimento e ampla aplicação. Ela combina as vantagens do carro tradicional e da fresagem para permitir que as peças sejam concentradas na mesma estação com menos tempos de carregamento e é adequada para o processamento e a produção de peças estruturais em micro-miniatura.

A parte principal da usinagem com Máquina CNC ferramentas é a escrita do código CNC. Atualmente, embora algumas tecnologias relacionadas, como tecnologia automática, programação automática, software de informações de máquinas-ferramenta etc., tenham sido bem desenvolvidas e pesquisadas, a maior parte do conteúdo é de pesquisa e análise descentralizadas, e não há um sistema de informações específico para o equipamento de usinagem CNC específico.

Além disso, os dados de testes experimentais e os dados de experiência de processamento da máquina-ferramenta de microfresagem e fresagem têm um impacto importante sobre os parâmetros de processamento reais. Portanto, o desenvolvimento de um sistema de armazenamento de conhecimento correspondente para o equipamento de processamento específico pode fazer com que as informações acima sejam marcadas de acordo com um determinado formato, armazenar e combinar as informações da etiqueta correspondente quando você usá-las novamente. Você pode comparar e avaliar se há algum dado empírico a ser seguido e usado.

Neste artigo, o problema da geração automática de código de usinagem para máquinas combinadas de torneamento e fresamento é baseado em um código desenvolvido por nós mesmos. Extraímos os principais requisitos do processo de geração de código e o resumimos em diferentes módulos funcionais. A construção do banco de dados de códigos de processamento de compostos de fresamento e o método de triagem de modelos, bem como a estrutura geral do sistema de informações de autogeração de códigos de processamento para essas máquinas-ferramentas são construídos. O projeto da estrutura inclui principalmente o módulo de entrada de classificação de dados, o módulo de correspondência de camada de modelo, o módulo de detecção de teste de ferramenta, etc. Ele pode realizar as principais funções de geração automática de código de processamento após a importação do modelo e análise de acumulação de dados empíricos, aquisição e processamento de dados de teste, otimização de parâmetros do processo de processamento e assim por diante.

2. Projeto geral

2.1 Estrutura funcional geral

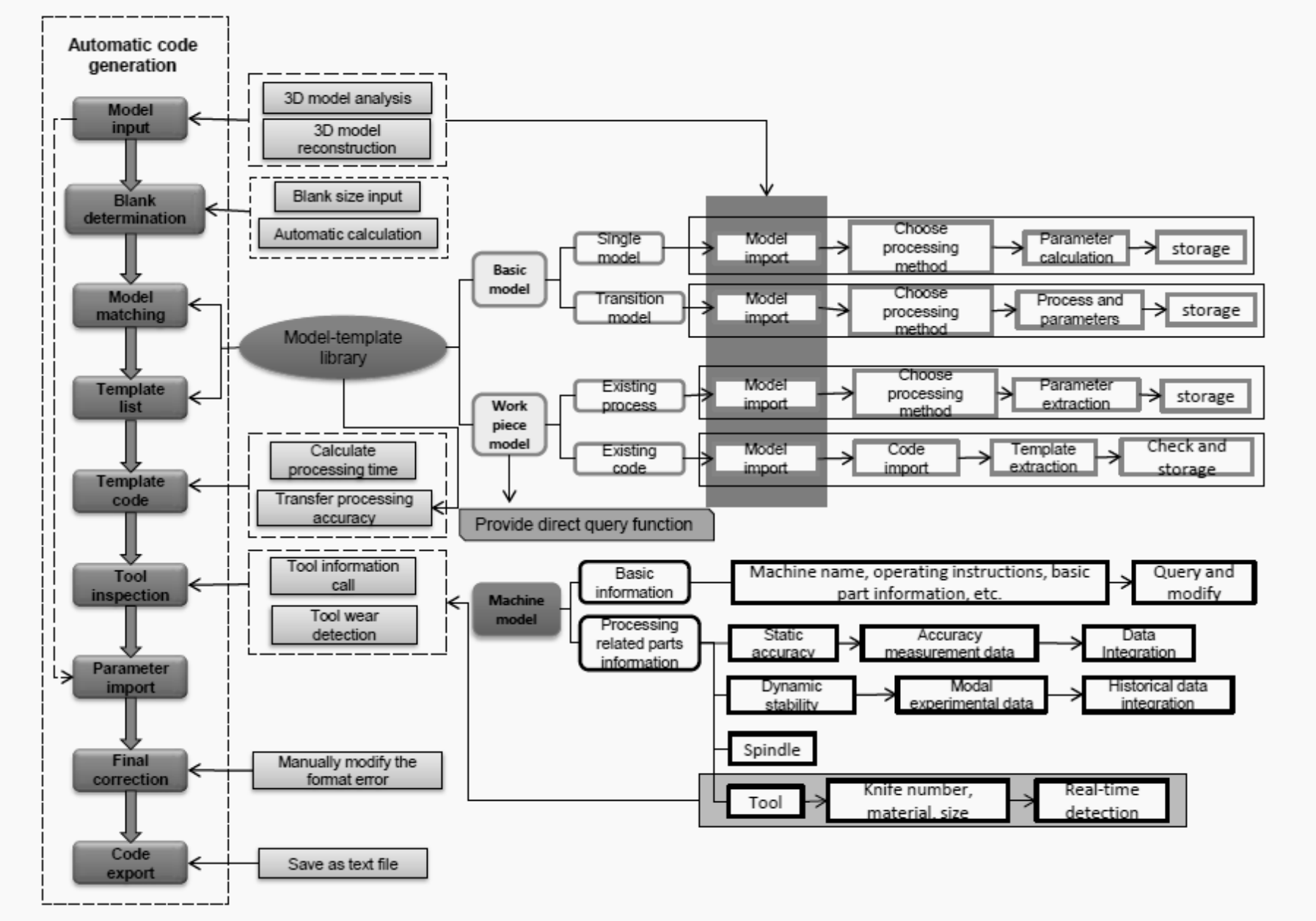

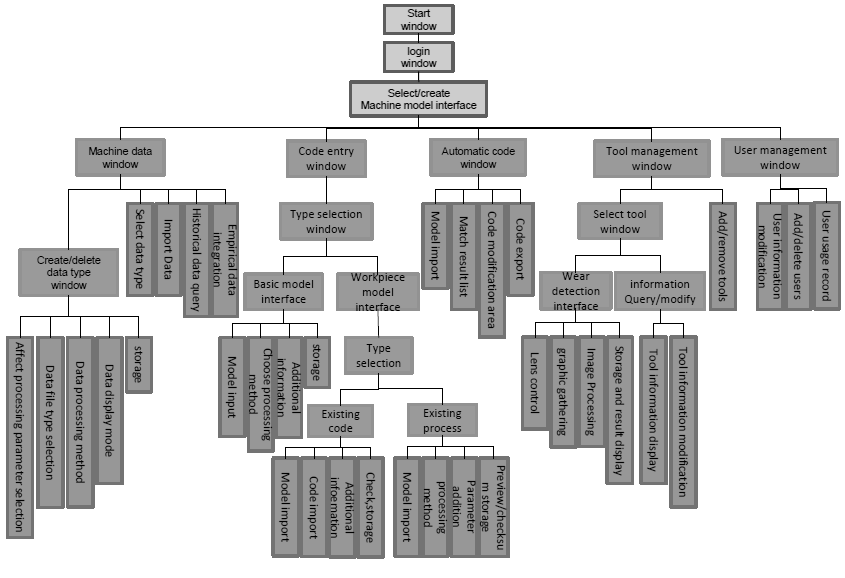

O projeto da estrutura funcional baseia-se principalmente na função de "geração automática de código após a importação do modelo". Os módulos funcionais envolvidos em cada etapa do processo são conduzidos respectivamente às funções ou restrições de extensão correspondentes, formando assim a estrutura geral das funções do software. Conforme mostrado na Fig. 1.

Figura 1. Estrutura geral funcional

2.2 Análise do módulo funcional

2.2.1 Segurança das informações.

Alta qualidade Usinagem CNC O equipamento tem certa confidencialidade de acordo com suas diferentes direções de aplicação e algumas informações de aplicação e materiais de tecnologia de processamento. Considerando os direitos de aplicação do software e o grau em que as informações da máquina-ferramenta podem ser publicadas, o desenvolvimento primário do sistema de informações precisa envolver a segurança do software, ou seja, restringir os direitos de acesso do usuário.

2.2.2 Informações relacionadas ao dispositivo.

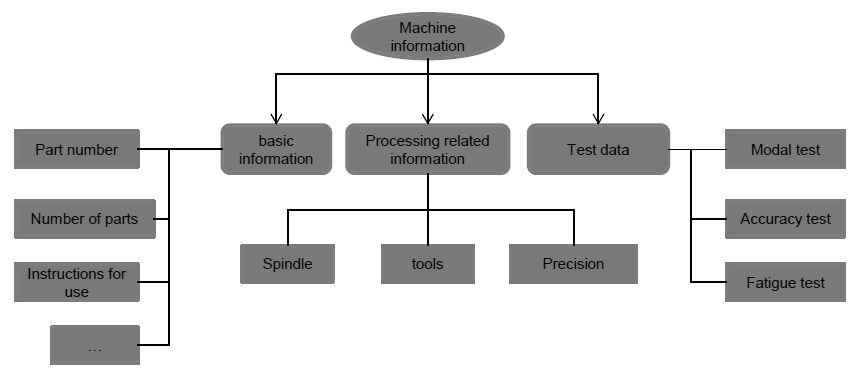

O sistema de informações da máquina-ferramenta deste documento baseia-se em equipamentos e realiza o software de aplicativo para todos os tipos de gerenciamento de informações de equipamentos de processamento, portanto, é muito importante armazenar, consultar e atualizar as informações do equipamento. Para o sistema deste documento, a análise das necessidades de informações do dispositivo precisa ser dividida a partir dos atributos funcionais mais básicos. Para que o "código automático" gere essa função principal, o projeto precisa ser dividido de acordo com as funções e os métodos de uso em diferentes níveis. As informações de armazenamento da ferramenta de usinagem são divididas em vários aspectos, conforme mostrado na Fig. 2.

Figura 2. Diagrama de blocos da classificação de informações do dispositivo

A principal função da classe de dados básicos é a consulta pelo usuário e não pode ser modificada à vontade, e a função auxiliar da função de geração automática de código não é grande. Os dados relacionados ao processamento são as informações de dados que afetam diretamente a usinagem real nos dados da máquina. Eles podem fazer restrições razoáveis na geração do código, emitir avisos para as instruções erradas além da capacidade de usinagem da máquina e encerrar a execução para garantir a racionalidade do uso do equipamento. Os dados de teste e os resultados da análise da máquina-ferramenta podem avaliar e testar o nível geral da máquina-ferramenta, formando os hábitos de uso do equipamento de processamento e até mesmo prevendo alguns problemas importantes.

2.2.3 Banco de dados de processamento.

Por meio da entrada do usuário, as informações relevantes na forma de código-modelo podem ser extraídas durante o processo de entrada do usuário. Depois que as informações forem armazenadas, a consulta e a triagem serão fornecidas de acordo com os requisitos específicos do usuário. Assim, ele pode criar a base de dados subjacente para modelos, processos e especificações de uso para a geração automatizada de códigos. Essa parte é baseada no modelo 3D. A análise de demanda concentra-se principalmente na entrada e no armazenamento de dados do modelo e no código de processamento. O conteúdo específico é dividido nas três categorias a seguir:

(1) Modelo de modelo simples

Um único modelo é a unidade básica que constitui uma estrutura complexa. Um modelo de componente complexo pode ser decomposto em vários modelos simples de acordo com um determinado método. Portanto, o código de processamento de um componente estrutural complexo também pode ser comparado, filtrado e combinado com o código correspondente do modelo básico decomposto. Conectar e modificar para gerar. Nessa parte, o modelo do modelo básico do código de usinagem é inserido, ou seja, somente as instruções do código NC são necessárias sem parâmetros específicos, mas o método de usinagem precisa ser marcado. Ele pode fornecer o modelo de código de usinagem correspondente à máquina-ferramenta para a entrada parametrizada subsequente, de modo que o usuário possa obter a instrução de usinagem correta depois de inserir os parâmetros. Além disso, o modo de usinagem também é conveniente para a simulação e a geração do formato do blank.

(2) Modelo de modelo de transição

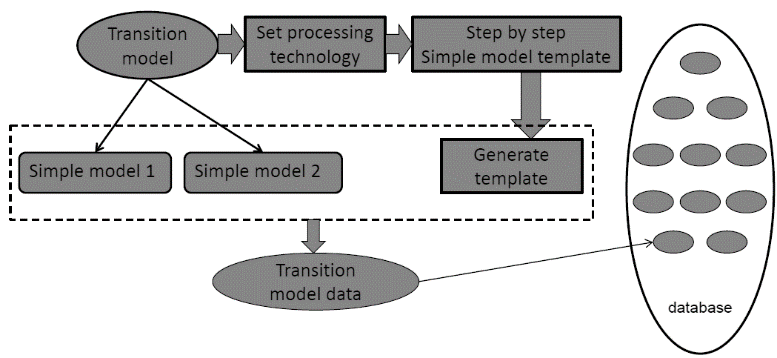

Com base no modelo básico acima, o modelo de transição é composto de 2 a 3 modelos simples, porque o processamento de tais modelos é formado com base no processamento de seus submodelos. Portanto, é necessário organizar manualmente técnicas de processamento simples e simular a geração de espaços em branco. Em seguida, o modelo do tipo de processamento e o código de processamento são selecionados e o modelo de código de processamento desse modelo de transição é formado e adicionado ao banco de dados, conforme mostrado na FIG.3.

Figura 3. Diagrama de armazenamento do modelo de transição

(3) Entrada de informações completas sobre a usinagem da peça de trabalho

Há também alguns modelos 3D da peça de trabalho, precisão de usinagem, processo de usinagem e CNC O código e outras informações foram projetados e verificados por meio de usinagem real. Esses dados podem ser usados não apenas como dados empíricos para o uso do equipamento, mas também como fonte de informações para o banco de dados de código automático, que pode ser usado como referência para o processamento subsequente. Eles também podem refletir o nível de processamento e a capacidade de processamento do equipamento de processamento, permitindo que os usuários usem o software de forma intuitiva. Descubra se o seu dispositivo pode atender às suas necessidades.

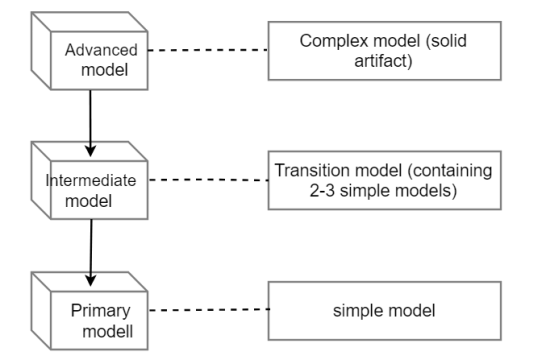

A estrutura geral do banco de dados pode ser dividida em três níveis, de acordo com o modelo do modelo. O processo de correspondência após o usuário inserir o modelo pode ser pesquisado de acordo com o nível, de alto a baixo, conforme mostrado na Figura 4.

Figura 4. Diagrama de hierarquia do modelo

2.2.4 Confiabilidade da ferramenta do equipamento.

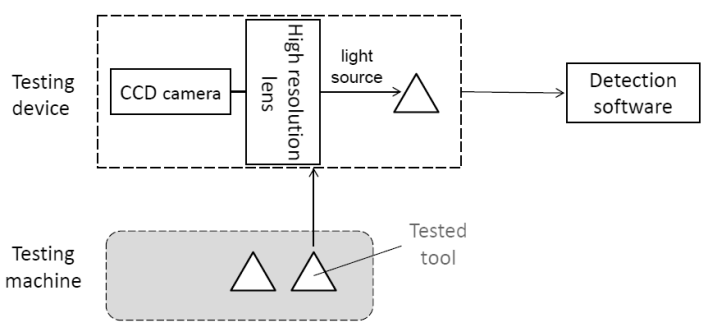

A função estável e confiável de cada componente funcional do equipamento é a condição básica para o processamento tranquilo do equipamento de controle numérico. O componente mais diretamente relacionado à usinagem real é a ferramenta de usinagem, portanto, o software precisa configurar a parte correspondente para atender ao uso da ferramenta, à detecção de desgaste, à estimativa de vida útil e a outros requisitos. A condição de desgaste da ferramenta pode ser convertida em informações de imagem pelo dispositivo de detecção de imposição de imagem e transmitida ao software do computador, conforme mostrado na Fig. 5.

Figura 5. Sistema de detecção de desgaste da ferramenta

Os dados de um único teste podem refletir diretamente o desgaste e a confiabilidade da ferramenta em tempo real, sugerindo se o usuário precisa trocar a ferramenta a tempo, ou refletir diretamente a situação específica da ponta da ferramenta. Os dados de vários registros de teste podem formar uma tabela de dados de experiência de desgaste da ferramenta. Com base nessa regra empírica, o tempo restante da ferramenta pode ser simulado e previsto para a próxima vez, de modo que o usuário possa se referir ao fator tempo ao usar a ferramenta para perceber a expectativa de vida útil da ferramenta.

2.3 Projeto da estrutura da interface

Com base na análise funcional, uma interface é configurada para diferentes conteúdos, e a estrutura da interface é proposta em combinação com o fluxo de operação do software, conforme mostrado na Fig. 6.

Figura 6. Arquitetura geral da interface

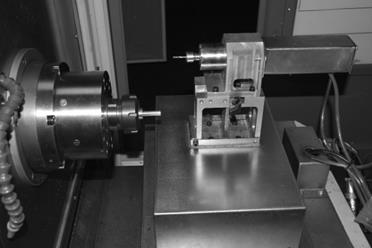

3. Visão geral do desenvolvimento de software

Considerando que o software de suporte ao equipamento de processamento precisa ter certa portabilidade de plataforma, o software foi desenvolvido usando a linguagem Java e o ambiente de desenvolvimento adota o editor eclipse. O banco de dados usa um pequeno banco de dados relativamente popular, o Access, para armazenar informações como nomes, recursos, caminhos etc., e outros arquivos são armazenados em subpastas. Use o modo jdbc para a conexão entre eles e a instrução call-component da seguinte forma: // Registre o driver Class.forName("com.hxtt.sql.access.AccessDriver"); // Estabeleça uma conexão Connection conn=DriverManager.getConnection("jdbc:Access:///data/database.accdb","",""); // Execute a instrução sql Prepared Statement ps=conn.prepareStatement(String sql); A estrutura da máquina-ferramenta de torneamento e fresamento desenvolvida independentemente neste artigo é baseada nos dados de processamento mostrados na Fig. 7. A estrutura de dados do código de processamento de modelos no software foi projetada de acordo com as instruções de controle numérico usadas no código de usinagem real.

Figura 7. Mapa físico da estrutura da máquina

4. Resumo

O estabelecimento de um sistema de informações para um tipo específico de máquina-ferramenta ajuda a integrar todos os aspectos do equipamento de processamento em um arquivo de informações unificado, formando uma base de conhecimento exclusiva da máquina-ferramenta. O usuário do equipamento pode inserir as informações de uso do equipamento pesquisado e as informações personalizadas do processo no sistema para melhorar a composição da base de conhecimento. O sistema pode gerar automaticamente o programa de usinagem de acordo com a forma, o tamanho, a precisão e outros requisitos das peças usinadas. Isso não apenas melhora a eficiência do equipamento, mas também registra com eficácia a experiência de processamento do próprio equipamento.

Neste documento, o esquema geral do sistema de geração automática de informações para o código de usinagem proposto pela máquina-ferramenta de torneamento e fresamento é resumido em vários módulos funcionais relacionados, e a estrutura da interface é estabelecida de acordo com a área funcional. Concluímos principalmente o importante trabalho de desenvolvimento de software no estágio inicial, fornecendo ideias claras e referências específicas para a implementação específica do software. Além disso, esse método de design também pode ser aplicado a outros tipos de equipamentos de processamento, o que favorece o estabelecimento da plataforma de equipamentos de processamento na Internet, formando um modelo de interface para transmissão de arquivos de plataforma para promoção e uso mais amplos. Isso ajuda a estabelecer a base para alcançar um nível mais alto de automação de equipamentos de máquinas-ferramenta.

Referências

(1) S Z. Y. Xv. (2015) Projeto geral de uma microferramenta de torneamento e fresamento de alta precisão. 15-26.

[2] Q. Guo. (2011) Status atual e direção de desenvolvimento da tecnologia de programação automática CNC. Value Engineering, 30(28):41-42.

[3] W. J. Liao, JW. Yu, H. Wang. (2008) Research on Automatic Programming System of CNC Lathe Based on Feature Recognition (Pesquisa sobre o sistema de programação automática de torno CNC com base no reconhecimento de recursos). Mechanical Science and Technology, 27(4):532-536.

[4] Joshi S, Chang T C. (1998) Graph-based Heuristics for Recognition of Machined Features from a 3D Solid Geometric Data Base. Computer-Aided Desigh, 20(2):58-66.

[5] Q. Xiong, C. Chen. (2009) Research on Information Processing Platform of CNC Machining Process Based on Knowledge Fusion (Pesquisa sobre a plataforma de processamento de informações do processo de usinagem CNC com base na fusão de conhecimentos). Precision manufacturing and automation, (4):55-58.

[6] X. H. Luo,Y. Liu. (2008) O projeto geral do sistema de programação CNC baseado em conhecimento. Engenharia Mecânica e Automação, (6):175-176.

[7] H. G. Liu, J. J. Wang. (2018) Projeto e implementação do banco de dados do sistema de gerenciamento de ferramentas de fabricação inteligente. Tecnologia de ferramentas, (52):54-59.