Resumo: Para usinagem de peças com formas complexas, consistindo em controle numérico computadorizado (CNC) máquinas-ferramentasSe a peça for removida para medição fora da máquina após a usinagem, quando o tamanho estiver incorreto, ela precisará retornar à máquina-ferramenta CNC para usinagem secundária. Se a peça de trabalho for removida para medição fora da máquina após a usinagem, quando o tamanho estiver incorreto, ela precisará ser devolvida à máquina-ferramenta CNC para usinagem secundária. Nesse caso, a qualidade da superfície da peça e a precisão da usinagem serão afetadas, o que consome muito tempo. A medição na máquina e o centro de máquinas complexas são fundamentais para resolver esse problema. Nas pesquisas recentes, o apalpador foi integrado à máquina de três ou cinco eixos para compensação de erros e construção de formas com base na medição na máquina, mas a máquina de torneamento-fresamento era rara. Além disso, a maioria dos tipos de peças eram peças de paredes finas ou peças de trama fina. Neste estudo, um sistema de medição de contato é integrado a uma máquina combinada de torneamento-fresagem CNC para medição na máquina. A macroprogramação é usada para projetar o caminho de usinagem do punção hexagonal de liga de alumínio A6061-T6, e a ação de medição da sonda é adicionada ao caminho de usinagem. Como os dados medidos excedem a faixa de tolerância, os dados calculados são enviados de volta ao controlador para aprimoramento da usinagem por meio de compensação. O punção hexagonal polido é medido em uma máquina de medição de coordenadas 3D e o erro é comparado. Os resultados experimentais mostram que a sonda de contato precisa ser corrigida antes da usinagem, e o tamanho da peça corrigida pode atingir a faixa de tolerância de 干0,01 mm. O erro de tamanho da usinagem de desbaste é maior do que o da usinagem com acabamento, e o erro de tamanho da usinagem de desbaste aumentará com o comprimento da peça.

1. Introdução

Em relação ao progresso da ciência e da tecnologia, o setor não apenas exige o desempenho e a vida útil dos produtos industriais, mas também busca métodos de usinagem de alta eficiência, alta precisão e alta qualidade. No caso da ciência e tecnologia de defesa nacional e dos produtos do setor aeroespacial, o tempo de usinagem das peças é longo e as peças não têm mais uma forma geométrica simples. Os requisitos de precisão dos produtos estão se tornando cada vez mais rigorosos e, portanto, o gerenciamento da qualidade é importante. No entanto, quando o controle de qualidade é realizado após a usinagem, os produtos de baixa qualidade precisam ser eliminados, o que pode causar atrasos na entrega ou desperdício excessivo para as peças que exigem mais custo e tempo para serem processadas. Se os defeitos puderem ser detectados em cada processo de usinagem, em que o tamanho é obtido, calculado e enviado de volta ao caminho de usinagem, os erros poderão ser corrigidos em tempo real, evitando assim o erro cumulativo de todos os programas de usinagem e melhorando a taxa de rendimento no gerenciamento da qualidade final [1-4].

Há dois tipos de medição de tamanho de superfície comuns: Medição com contato e medição sem contato. A primeira é realizada com uma máquina de medição por coordenadas 3D (CMM), enquanto a segunda se baseia principalmente em um scanner a laser triangular ou em uma inspeção óptica automática. A vantagem da medição sem contato é que, em comparação com a medição por contato, sua velocidade de medição é mais rápida, mas a precisão da medição sem contato é menor do que a da medição por contato. A medição sem contato também é facilmente afetada pelo revestimento da superfície, pela forma e pela rugosidade da superfície, resultando em resultados de medição imprecisos. Embora a velocidade de medição da medição por contato seja lenta, sua confiabilidade e repetibilidade são muito melhores. A CMM 3D com contato é comumente usada como o principal equipamento de medição na indústria de manufatura [5-8].

Até agora, na fabricação e na usinagem, o produto acabado geralmente é removido e, em seguida, medido usando a CMM 3D. No entanto, esse é um processo que consome muito tempo. Se o resultado da inspeção não estiver de acordo com o padrão, a peça precisará voltar para a máquina de processamento para uma usinagem secundária, o que acarretará um custo mais alto e afetará a qualidade. O processo de usinagem de peças geralmente requer uma variedade de máquinas-ferramentas, enquanto que, de acordo com os requisitos de automação, o processo de usinagem de peças é muito demorado. Máquina CNC As ferramentas de usinagem podem combinar várias funções (por exemplo, torneamento, fresamento e perfuração). A característica dessa máquina é que ela pode processar peças simultaneamente, eliminando a mão de obra e os equipamentos necessários para a usinagem secundária. Além disso, a máquina de torneamento-fresagem é uma máquina combinada comum, cuja característica é que ela pode concluir o torneamento e o fresamento simultaneamente. O uso de fresas em vez de ferramentas de torneamento em tornos CNC pode produzir formas mais complexas, como formas ovais e espirais, em vez de se limitar a formas latas ou cilíndricas. Como a máquina de torneamento-fresamento pode girar as ferramentas de corte e a peça de trabalho simultaneamente, ela não só tem as vantagens da usinagem de torneamento e fresamento, mas também funciona melhor na usinagem de peças de trabalho rotativas. Devido ao uso de fresas, há mais arestas de corte, portanto, há menos estresse térmico e força de corte, o que ajuda a melhorar a produtividade e a qualidade da superfície [9,10].

A medição na usinagem é muito popular nos últimos anos, devido à sua alta eficiência e alta estabilidade. No campo da construção de formas e da compensação de erros: Zhao, etc., os autores tinham como objetivo reduzir a taxa de rejeição de tarugos e economizar o custo de produção. Eles desenvolveram uma abordagem para a construção da forma do processo com o algoritmo de ponto mais próximo iterativo (ICP) entre a forma do projeto e os pontos de medição na máquina e usaram para a usinagem adaptativa de peças curvas de parede fina [11]. Zhang et al. tinham como objetivo reduzir a usinagem NC secundária da área não formada de impulsores integrados. Eles apresentam uma estrutura de usinagem adaptativa de 5 eixos para a borda de ataque/trailing edge (LE/TE). A medição na máquina foi usada para digitalizar o impulsor [12]. Ge etal. buscaram reduzir o consumo de tempo na análise do mecanismo de teias. Eles usaram a medição na máquina para reconstruir o erro da superfície usinada e um algoritmo de aprendizado de usinagem (árvore de regressão aditiva múltipla, MART) usado para o modelo de compensação [13]. Ma etal tinham como objetivo reduzir o erro de usinagem da superfície esculpida. Eles usaram a medição na máquina para a superfície usinada e reconstruíram o modelo usando a evolução diferencial (DE) e o algoritmo nelder-mead (NM). Os resultados mostram que é possível melhorar a precisão da usinagem do 67% (com compensação) [14]. Du etal. buscaram resolver as múltiplas fontes de erro no processo de usinagem. Eles desenvolveram um método abrangente de compensação de erros que inclui erro geométrico, erro térmico e erro induzido por força na usinagem de peças de parede com base na medição na máquina [15]. Como mencionado acima, nas pesquisas recentes, o apalpador foi integrado a máquinas de três ou cinco eixos para fazer a medição na máquina, mas a máquina de torneamento-fresamento era rara. A maioria dos tipos de peças eram peças de paredes finas ou peças de trama fina.

Em geral, os métodos de geração de código G incluem o programa de código G escrito à mão e o uso de software de projeto e fabricação auxiliados por computador (CAD/CAM) para transferir o caminho da ferramenta de corte e a programação de macros. A macroprogramação é uma linguagem de programação de alta ordem, comumente aplicada ao controlador da FANUC. Sua característica é que, depois de parametrizar as características geométricas, ela pode realizar operações matemáticas, como adição, subtração e maior ou menor que, ou funções matemáticas, como seno (SIN), cosseno (CoS) e valor absoluto (ABS), e é fácil de integrar com a sonda de contato [16-21]. Neste estudo, o sistema de medição por contato é integrado à máquina de torneamento-fresagem CNC para medição na máquina (oMM). A programação de macro é usada

para projetar o caminho de usinagem do punção hexagonal de liga de alumínio A6061-T6, e a ação de medição da sonda é adicionada ao caminho de usinagem. Depois de obter os dados medidos, os tamanhos são comparados. Quando os dados medidos excedem a faixa de tolerância, os dados calculados são enviados de volta ao controlador para a usinagem de compensação. O punção hexagonal acabado é medido em um CMM 3D e o erro entre eles é comparado. Além disso, são discutidos os erros de tamanho antes e depois da calibração da sonda de contato e a influência da usinagem de desbaste e acabamento na OMM.

2. Tecnologia de medição da peça de trabalho

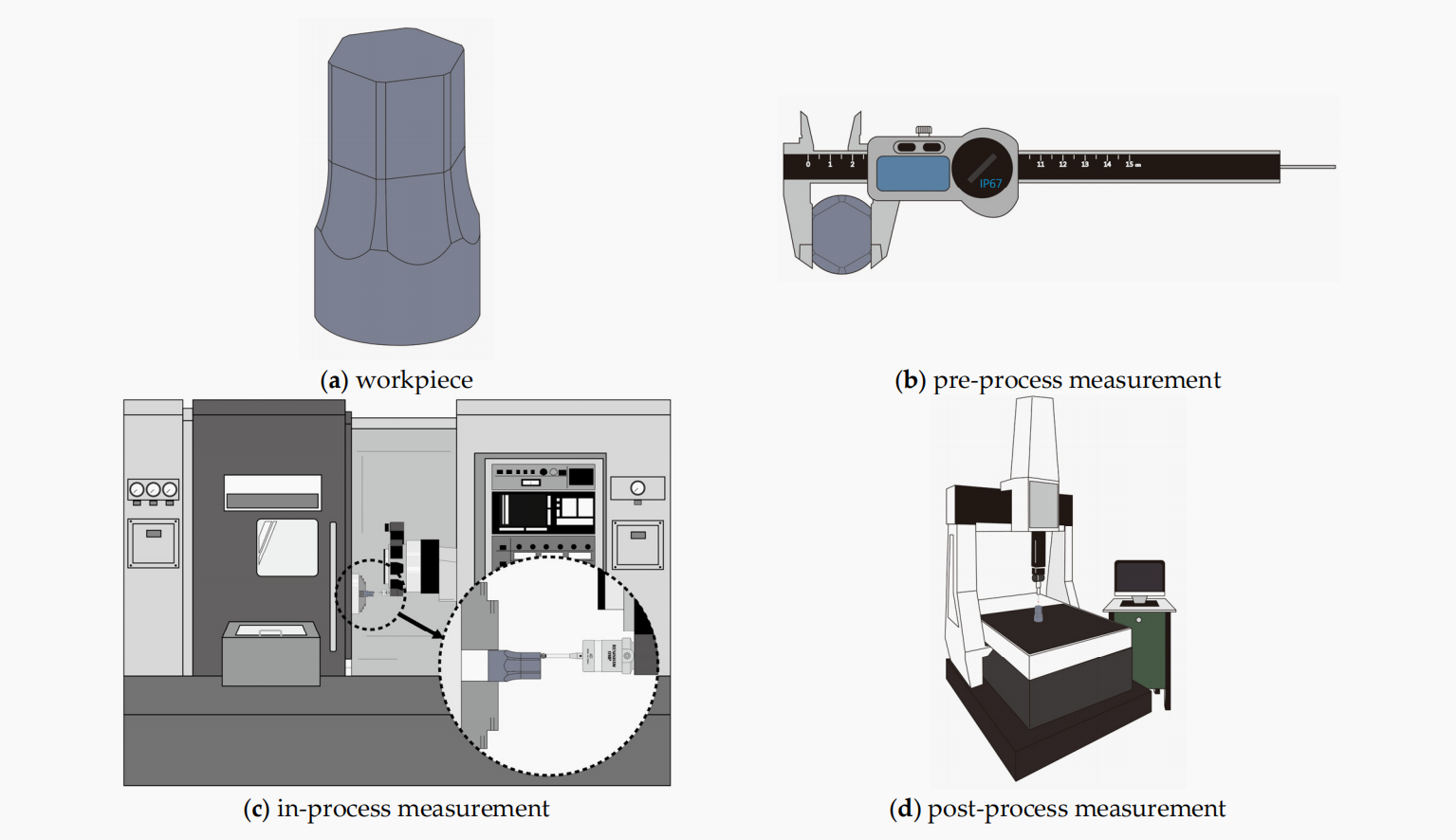

A tecnologia de medição pode ser dividida em medição na máquina, medição in situ e medição fora da máquina, de acordo com o tempo e o local de medição,

Ela pode ser dividida em medição pré-processo, medição durante o processo e pós-processo

medição [21-26].

2.1. Medição de pré-processamento

Antes da usinagem, podemos usar ferramentas de medição ou acessórios para medir a peça de trabalho, conforme mostrado na Figura 1b.

Figura 1. Diagrama esquemático da tecnologia de medição de peças de trabalho (a) peça de trabalho; (b) medição pré-processo; (c) medição durante o processo; (d) medição pós-processo.

2.2. Medição em processo

Como essa etapa geralmente é realizada na máquina-ferramenta, ela se integrará ao OMM, conforme mostrado na Figura 1c. Uma maneira de realizar a medição em processo é que, no processo de usinagem real, não paramos o processo de usinagem, mas obtemos constantemente os dados de tamanho no processo de usinagem para detectar se o tamanho da usinagem está de acordo com o padrão. O método de medição durante o processo consiste em usar a ferramenta de corte montada com o sensor de toque para processar e pode ser equipada com um dispositivo de corte rápido para corrigir a ferramenta, além de definir as coordenadas da ferramenta para melhorar a precisão da medição da usinagem. Quando o posicionamento da ferramenta de corte é concluído antes do corte, a ferramenta de corte equipada com o sensor de toque fornece constantemente os dados do ponto de usinagem para comparação do tamanho. A vantagem desse método de medição é que ele usa a própria ferramenta de corte como sonda de medição, e não há necessidade de trocar a ferramenta de medição antes da medição. Portanto, ele pode ser processado e medido mais rapidamente. Mas o grande problema é que há também a interferência do cavaco de corte e do fluido de corte em uso.

O outro tipo é a medição durante o ciclo, que usa o intervalo de usinagem de cada estágio para substituir a ferramenta de medição para teste, e os dados medidos podem ser enviados de volta ao controlador para a usinagem de compensação. As etapas acima podem ser executadas repetidamente, e a usinagem será concluída quando os valores medidos atingirem os valores definidos. A vantagem desse método é que ele pode reduzir o tempo gasto na inspeção fora da máquina e tem alta precisão.

2.3. medição pós-processo

A peça acabada é removida da máquina e transferida para outra máquina de teste, como a CMM 3D, para inspeção de tamanho. A remoção da máquina e a transferência para outra OMM de inspeção após a usinagem podem evitar as fontes de erro causadas pela máquina, como vibração, cavaco de corte e líquido de corte. No entanto, também é fácil dizer que o tamanho não está de acordo com o padrão e precisa ser processado novamente, conforme mostrado na Figura 1d.

3. Trabalho experimental

3.1. Peça de trabalho e ferramentas de corte

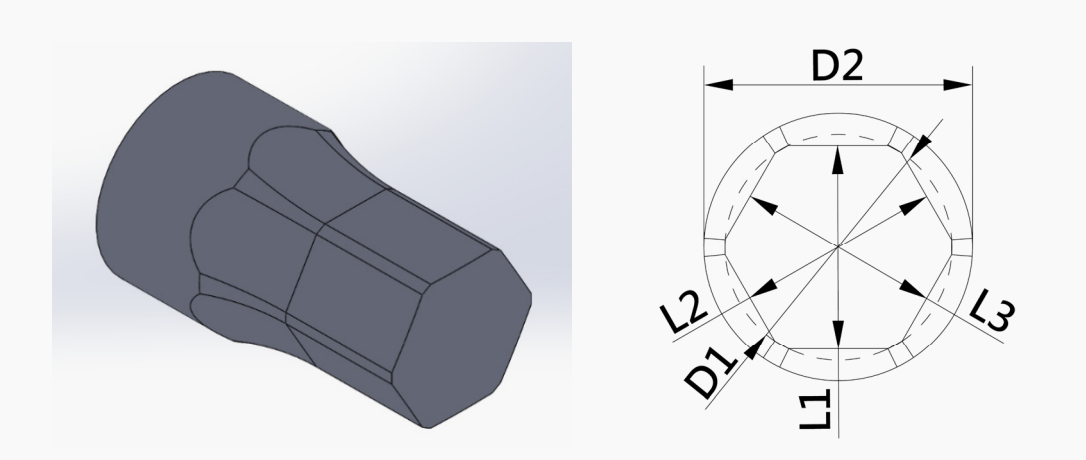

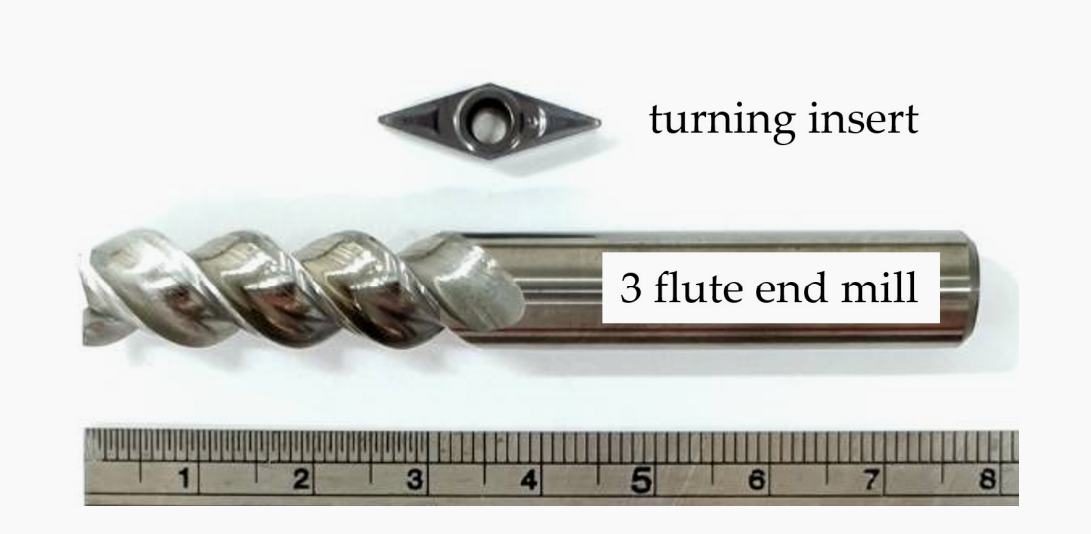

O material da peça é uma barra de liga de alumínio A6061-T6 com O = 26 mm, que é uma liga de tratamento térmico do tipo endurecimento por precipitação. A série 6000 de liga de alumínio com magnésio e silício como principais elementos de liga, portanto, é a liga de alumínio mais comumente usada. A forma geométrica da peça de trabalho é um punção hexagonal. No caminho de usinagem da macroprogramação, o tamanho de usinagem alterado pode ser definido conforme mostrado na Figura 2. No punção hexagonal, os tamanhos das peças de torneamento são D1 e D2, os tamanhos das peças de fresamento são L1, L2 e L3, e os tamanhos são definidos como D1 = 19,8 干 0,01 mm e D2 = 23,5 干 0,01 mm; L1, L2 e L3 são todos 17,8 干 0,01 mm. A Figura 3 mostra as ferramentas de torneamento e as fresas de topo usadas. A peça de torneamento é uma ferramenta de torneamento de alumínio de liga dura (VCGT 130304-Ak, korloy, seoul, korea). Os dados de usinagem do torneamento em desbaste foram: velocidade do fuso de 4700 rpm, profundidade de corte de 0,5 mm e taxa de avanço de 0,3 mm/rev. O torneamento fino teve a mesma velocidade do fuso e taxa de avanço de 0,15 mm/rev. A peça de fresagem é uma fresa de aço de tungstênio de 3 arestas com O10 para liga de alumínio (AE51003TB, speed Tiger, Taichung, Taiwan). Os dados de usinagem da fresagem foram a velocidade do fuso de 3000 rpm e a taxa de avanço de 2000 mm/min.

Figura 2. Desenhos CAD (esquerda) e especificações (direita) de punções hexagonais.

Figura 3. Ferramentas de corte para torneamento e fresamento.

3.2. sistema de medição na máquina

O sistema OMM é estabelecido no Torneamento CNC-máquina de fresagem. O sistema é dividido em dispositivo de medição da ferramenta de corte, dispositivo de medição da peça de trabalho e instruções macro. O modelo da máquina de torneamento-fresagem CNC é vturn-A20yCv, conforme mostrado na Figura 4. O controlador adota o FANUC 0i-TF, e a velocidade máxima do fuso pode chegar a 5.000 rpm. A velocidade máxima de movimento rápido de cada eixo pode chegar a 24 mm/min. O avanço de corte mais rápido é de 1260 mm/min, a precisão de usinagem real do eixo C do fuso é de 干0,01。 e a precisão de posicionamento repetido é de ±0,010 mm.

Figura 4. Máquina de torneamento-fresagem CNC vturn-A20yCv.

O braço motorizado de alta precisão (HPMA) e a sonda de ajuste da ferramenta (RP3) são adotados para corrigir a posição da coordenada da ferramenta de corte. Quando a ferramenta de corte encontra a sonda de ajuste da RP3, a coordenada da posição é retornada ao controlador e a ferramenta de corte é definida como a ferramenta de referência. Outras ferramentas serão ajustadas sequencialmente usando a ferramenta de referência com tamanho e posição de coordenadas conhecidos, e a precisão pode chegar a 1,0 μm.

Usamos a sonda de contato OLP40 (sonda de gatilho resistente). A sonda é do tipo de contato elétrico e tem a função de transmissão de sinal óptico com precisão de medição de 1,0 μm. Quando qualquer ponto da sonda de contato OLP40 toca a superfície da peça de trabalho, a resistência na sonda aumenta e a luz infravermelha é emitida na lateral da sonda para transmitir o sinal ao redor. Nesse momento, o sinal de contato é recebido por meio da cooperação com a interface de máquina óptica (OMI) OMI-2. O sinal recebido é transmitido pela linha de transmissão para o CNC do controlador da máquina de torneamento-fresagem, e a posição mecânica no contato é calculada e registrada nas variáveis do controlador FANUC 0i-TF.

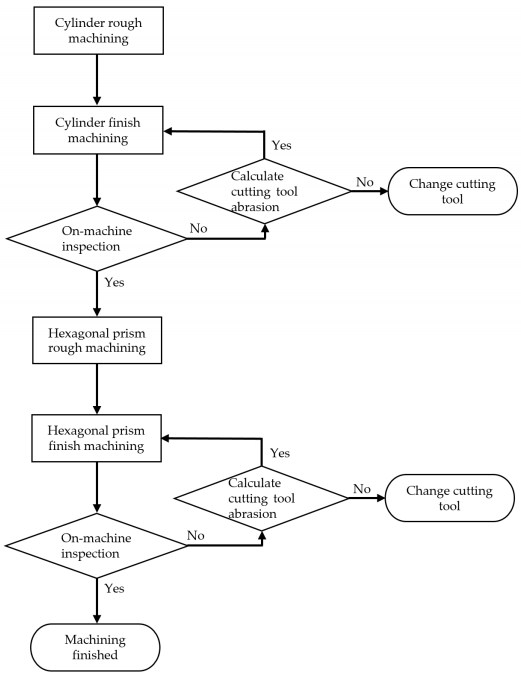

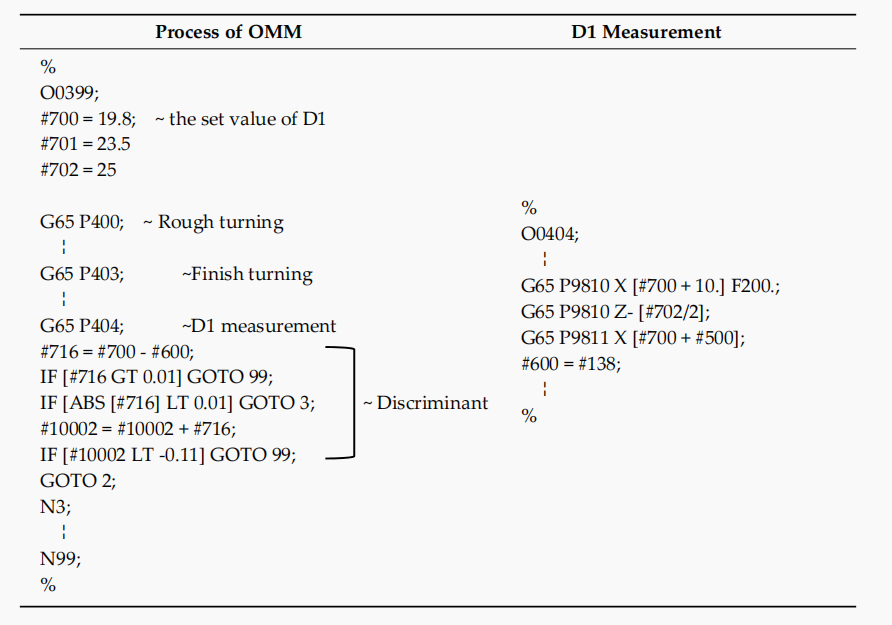

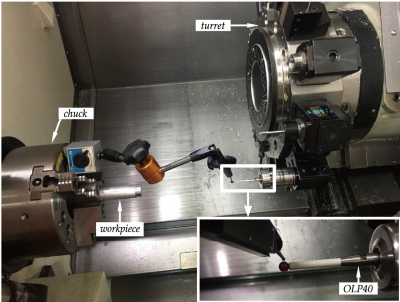

Como o programa necessário para a sonda do torno de contato é um programa Marco, os projetos do caminho de usinagem e do caminho de medição são editados pelo Marco. O programa baixo do OMM do punção hexagonal é apresentado na Figura 5. O caminho de usinagem e o programa de OMM do punção hexagonal são escritos pelo Macro. A OMM é executada na usinagem e, em seguida, os dados de tamanho medidos são comparados com a entrada de tamanho padrão no Macro. Após a comparação, há três condições a serem determinadas: Tamanho qualificado, tamanho não compensável de corte excessivo e tamanho compensável. Se o tamanho compensável for obtido após a comparação, o programa determinará se a abrasão da ferramenta de corte é excessiva. Haverá restos quando houver muita perda por abrasão. A Tabela 1 é o programa principal O0399 do OMM e o macroprograma O0404 do tamanho D1, # 700 é o tamanho do desenho e # 600 é o tamanho medido pela sonda de contato. A subtração desses dois é o tamanho do erro de usinagem do # 716. Quando o erro de tamanho for maior que 0,01 mm, isso indica que a usinagem está com excesso de corte e a usinagem será interrompida; se o erro de tamanho for menor que 0,01 mm, isso indica que está dentro da faixa de tolerância e o próximo passe de usinagem será realizado. # 10.002 é para registrar o valor de abrasão da ferramenta de corte. Se esse valor for menor que -0,11, isso significa que há muita abrasão da ferramenta de corte e afetará o tamanho da usinagem; a usinagem será interrompida. A Tabela 2 lista a programação macro de torneamento de desbaste e torneamento de acabamento da usinagem cilíndrica, incluindo O0400 e O0403 (P400 e P403 na Tabela 1).

Primeiramente, a rugosidade da superfície do punção hexagonal foi medida com um testador de rugosidade de superfície Mitutoyo SJ-400 para garantir que a precisão do tamanho da medição não apresentasse erros adicionais devido à rugosidade da superfície. Em seguida, a máquina de medição por coordenadas Cordax RS-25 foi usada para verificar a precisão do tamanho dos produtos usinados. Os resultados são comparados com os da inspeção na máquina por sondas de contato OLP40. O instrumento usa trilhos-guia de granito, que têm baixa variação de temperatura e precisão relativamente estável e uma precisão de repetibilidade de 3 μm.

Figura 5. Fluxograma do procedimento de inspeção na máquina de puncionamento hexagonal.

Tabela 1. Programação de macro para inspeção na máquina do tamanho D1.

Tabela 2. Programação de macro para torneamento de desbaste e torneamento de acabamento de cilindros.

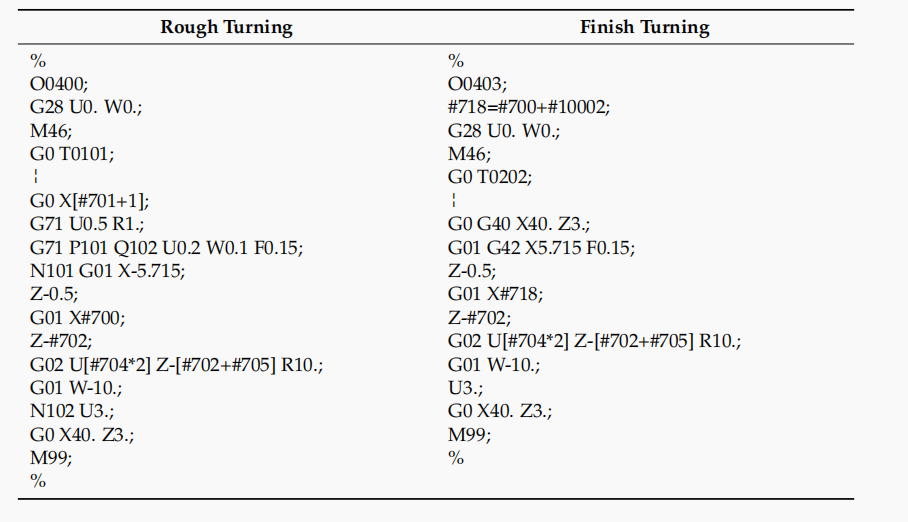

Quando houver problemas com a precisão do posicionamento da máquina, do eixo e da calibração do apalpador, eles afetarão a precisão e a repetibilidade do apalpador de contato. Portanto, esses problemas são de grande importância para a calibração do apalpador, como o deslocamento das direções X e Y do apalpador e o raio da ponta esférica do apalpador, que influenciarão a precisão da medição. O relógio comparador tipo alavanca (escala = 0,002 mm) é usado como ferramenta de medição para corrigir o deslocamento da sonda, e a sub-rotina da função da sonda de contato OLP40 é usada para corrigir o raio da ponta esférica. As sub-rotinas usadas são a calibração do diâmetro (P9082) e a calibração do comprimento (P9801), conforme mostrado na Figura 6. O procedimento de calibração é o seguinte:

1. use a calibração do diâmetro (P9082) na sub-rotina da sonda de contato OLP40; construa o eixo X do fuso para identificar o centro do eixo do fuso.

2. Mova a sonda de contato OLP40 para o centro do eixo X da máquina de torneamento-fresagem combinada.

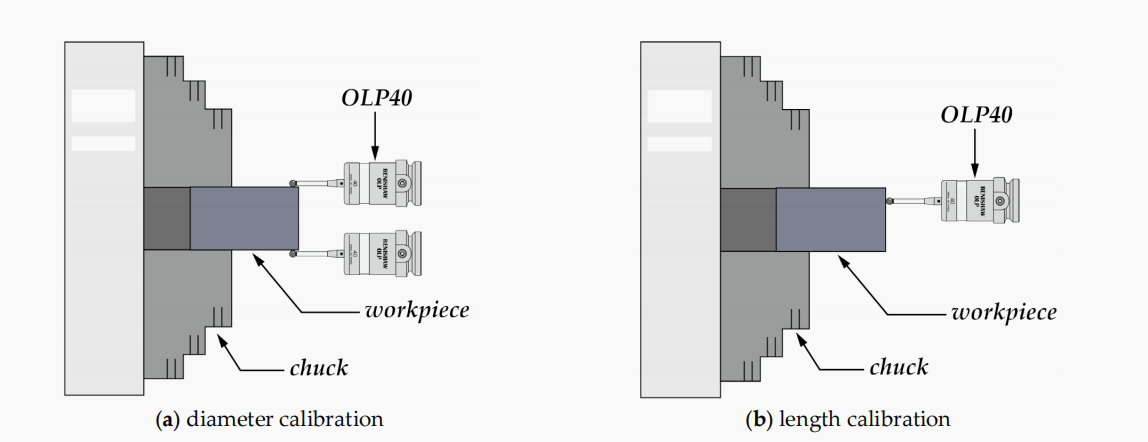

3. Fixe o relógio comparador na garra do eixo e coloque a sonda perto do nariz da esfera da sonda, conforme mostrado na Figura 7.

4. Gire o eixo para fazer a sonda do relógio comparador girar em torno da ponta da esfera da sonda.

5. Ajuste as direções X e Y de modo que o ponteiro do relógio comparador tipo alavanca não se desvie.

6. Após as etapas acima, os deslocamentos dos eixos X e Y são compensados e corrigidos para o valor de compensação na sonda.

7. Em seguida, adote a calibração do diâmetro (P9082) na sub-rotina da sonda de contato OLP40, construa o eixo X do fuso e o valor de compensação do raio da ponta esférica será automaticamente encontrado e armazenado no controlador.

Figura 6. (a) Diagrama esquemático de calibração de diâmetro e (b) comprimento.

Figura 7. Calibração do deslocamento da sonda com um relógio comparador do tipo alavanca.

Usando o procedimento de calibração acima, os eixos X do apalpador e do eixo podem ser posicionados de modo que não se desviem. Em seguida, a calibração do comprimento (P9801) na sub-rotina da sonda de contato OLP40 pode ser usada para determinar a posição do eixo Z da sonda.

4. Resultados e discussão

4.1. Erros de tamanho antes e depois da calibração dos sistemas de medição na máquina

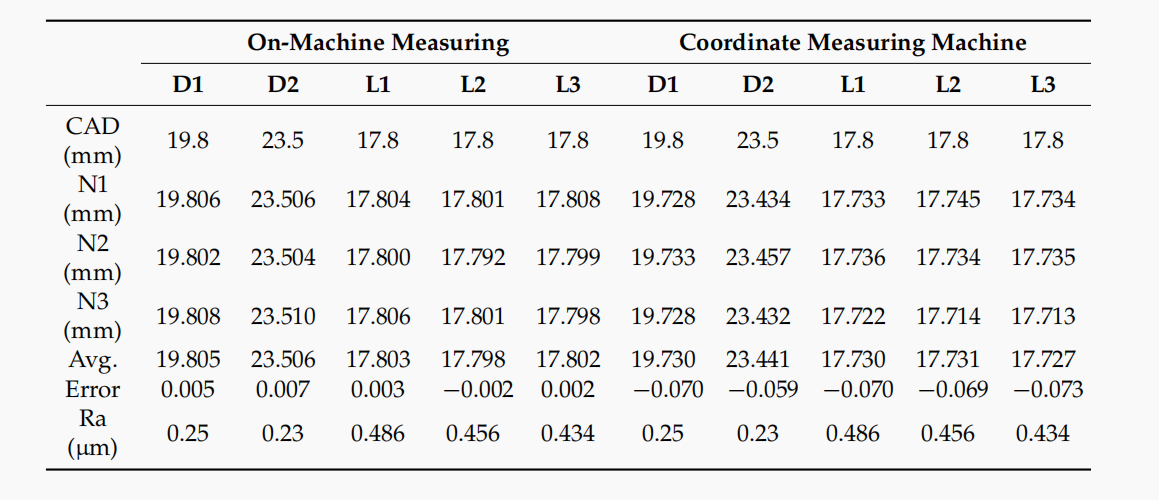

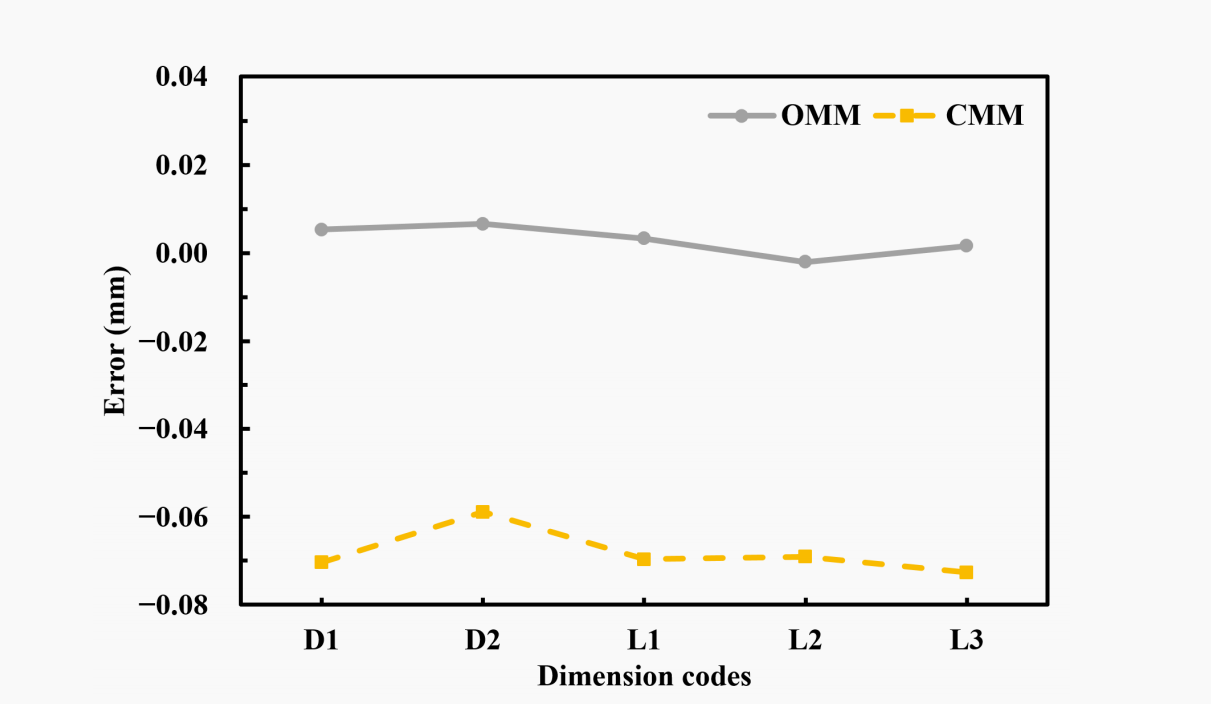

Antes da calibração da sonda de contato, oMM é realizado na máquina de torneamento-fresagem. Após a usinagem, os tamanhos D1, D2, L1, L2 e L3 de três punções hexagonais são medidos. O erro entre os dados de tamanho registrados no controlador e o tamanho do desenho é comparado. Os punções hexagonais acabados são movidos para a CMM 3D para medição fora da máquina, e os erros são comparados entre os tamanhos obtidos após a inspeção e os dados de tamanho no diagrama CAD original. A Tabela 3 e a Figura 8 mostram os resultados da oMM (antes da calibração da sonda) e da CMM. Como observado, a rugosidade da superfície após o torneamento é de 0,23 a 0,25 μm, e a rugosidade da superfície após a fresagem é de 0,434 a 0,486 μm. Ambas atingem a qualidade de superfície da usinagem de acabamento e, portanto, não afetam o erro de tamanho. Os resultados da medição por oMM, o valor médio e o valor de erro de D1 foram 19,805 mm e 0,005 mm; o valor médio e o valor de erro de D2 foram 23,506 mm e 0,007 mm; o valor médio e o valor de erro de L1 foram 17,803 mm e 0,003 mm; o valor médio e o valor de erro de L2 foram 17,798 mm e -0,002 mm; o valor médio e o valor de erro de L3 foram 17,802 mm e 0,002 mm. Os resultados da medição por CMM, o valor médio e o valor de erro de D1 foram 19,730 mm e -0,07 mm; o valor médio e o valor de erro de D2 foram 23,441 mm e -0,059 mm; o valor médio e o valor de erro de L1 foram 17,730 mm e -0,07 mm; o valor médio e o valor de erro de L2 foram 17,731 mm e -0,069 mm; o valor médio e o valor de erro de L3 foram 17,727 mm e -0,073 mm. Conforme mostrado na Figura 8, o erro entre o resultado do oMM e o tamanho do desenho está dentro da tolerância (千0,01 mm), e o erro máximo é de 0,006 mm. No entanto, o erro de tamanho dos resultados medidos pela CMM é superior a 0,05 mm, o que excedeu a faixa de tolerância do tamanho do desenho (千0,01 mm); portanto, há o fenômeno do corte excessivo.

Tabela 3. Tabela de comparação de medição entre a oMM (antes da calibração da sonda) e a CMM.

Figura 8. Gráfico de comparação da medição entre a OMM (antes da calibração da sonda) e a CMM.

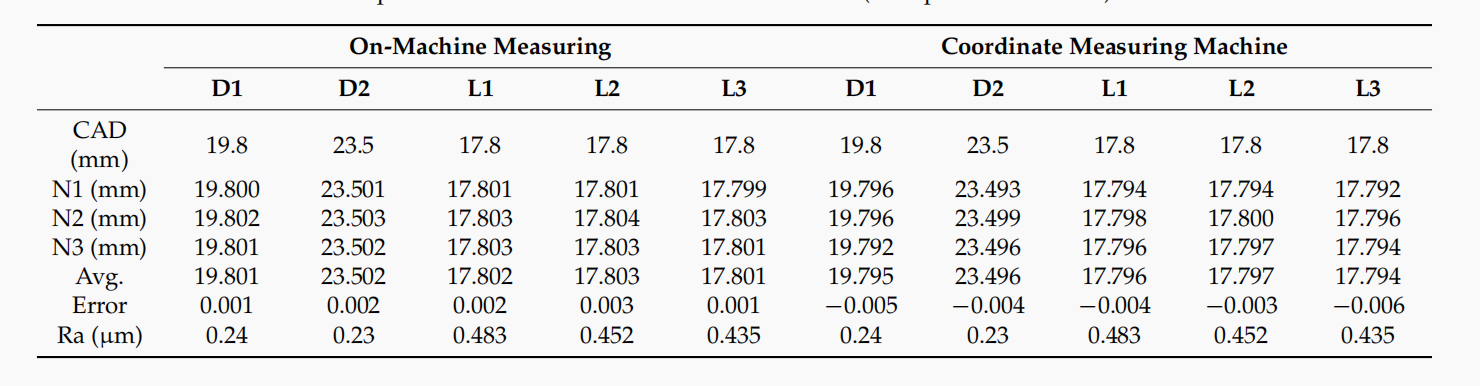

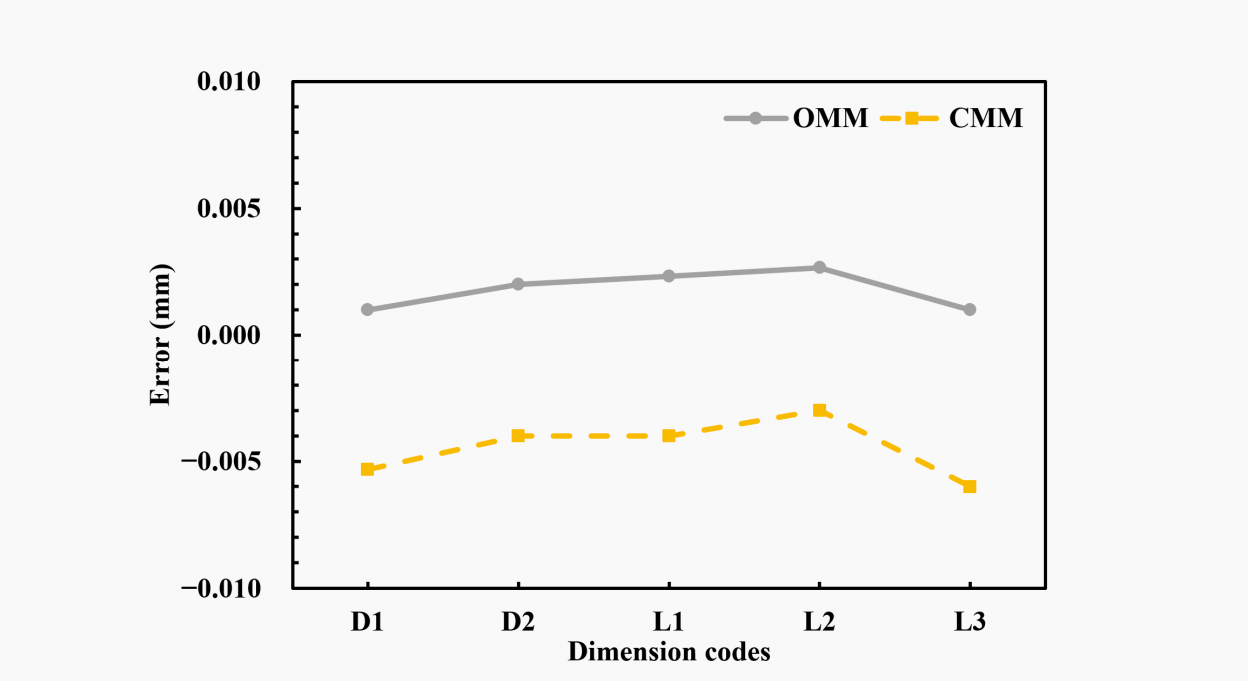

A Tabela 4 e a Figura 9 mostram os resultados do OMM (após a calibração da sonda de contato) e do leito de medição 3D. Nos resultados da medição por OMM, o valor médio e o valor do erro de D1 foram 19,801 mm e 0,001 mm; o valor médio e o valor do erro de D2 foram 23,502 mm e 0,002 mm; o valor médio e o valor do erro de L1 foram 17,802 mm e 0,002 mm; o valor médio e o valor do erro de L2 foram 17,803 mm e 0,003 mm; o valor médio e o valor do erro de L3 foram 17,801 mm e 0,001 mm. Os resultados da medição por CMM, o valor médio e o valor de erro de D1 foram 19,795 mm e -0,005 mm; o valor médio e o valor de erro de D2 foram 23,496 mm e -0,004 mm; o valor médio e o valor de erro de L1 foram 17,796 mm e -0,004 mm; o valor médio e o valor de erro de L2 foram 17,797 mm e -0,003 mm; o valor médio e o valor de erro de L3 foram 17,794 mm e -0,006 mm. Como observado, os erros de tamanho do punção hexagonal após a calibração da sonda obtida na CMM 3D e na OMM estão todos dentro da faixa de tolerância (千0,01 mm).

Tabela 4. Tabela de comparação de medição entre a OMM (após a calibração da sonda) e a CMM.

Figura 9. Gráfico de comparação da medição entre a OMM (após a calibração da sonda) e a CMM.

Como a precisão do posicionamento da máquina e do fuso, a calibração do apalpador e a qualidade da superfície após a usinagem serão refletidas na precisão da medição do apalpador de contato na usinagem real [22,25,27-29], isso levará aos resultados mostrados na Tabela 3 e na Figura 8. Após a calibração do apalpador, apresentada na seção 3.2, ele pode atender à faixa de tolerância exigida, ou seja, 干0,01 mm, indicando que o método de medição de usinagem e usinagem de compensação do OMM durante a usinagem é viável, conforme mostrado na Tabela 4 e na Figura 9.

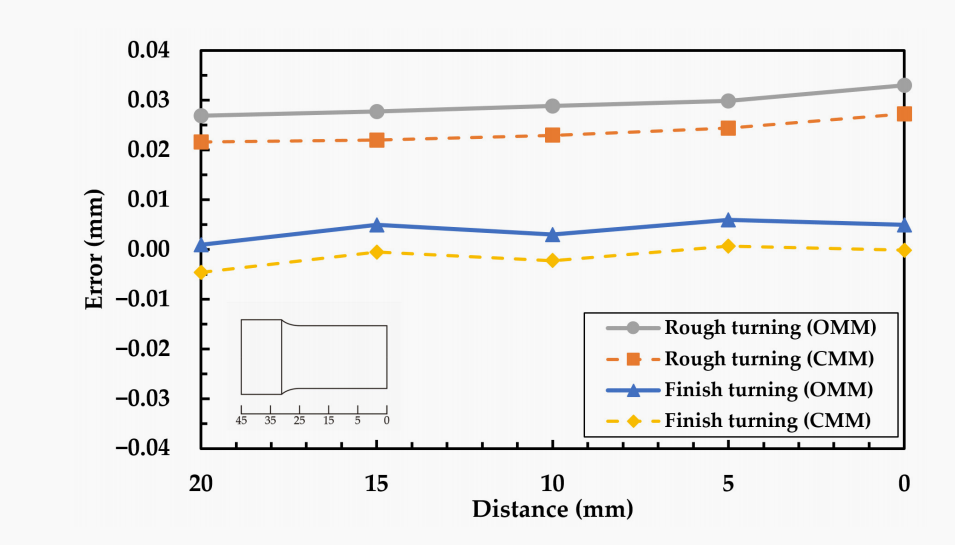

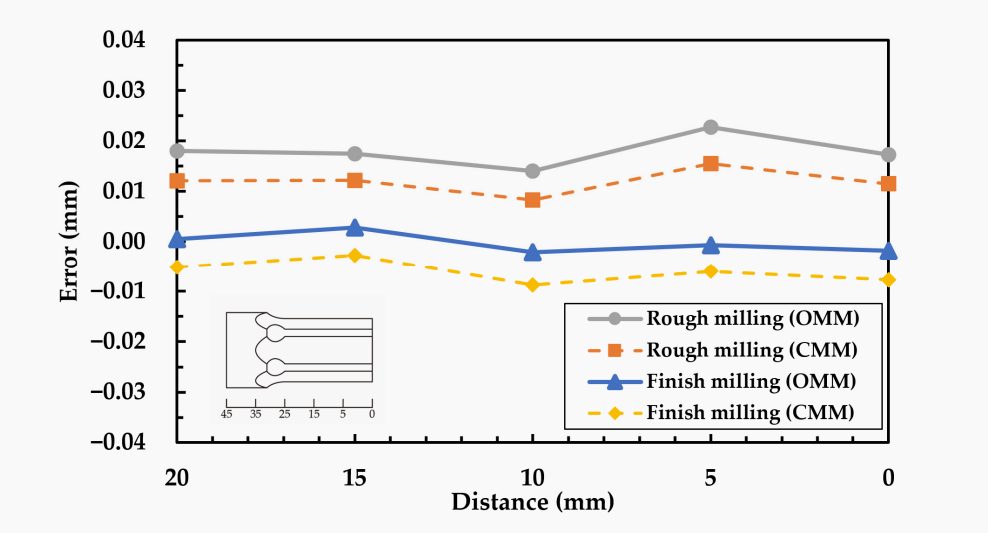

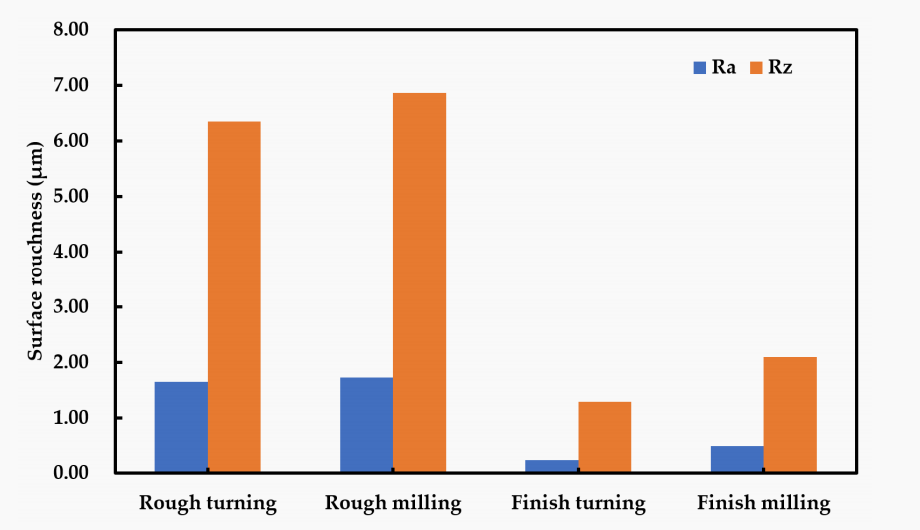

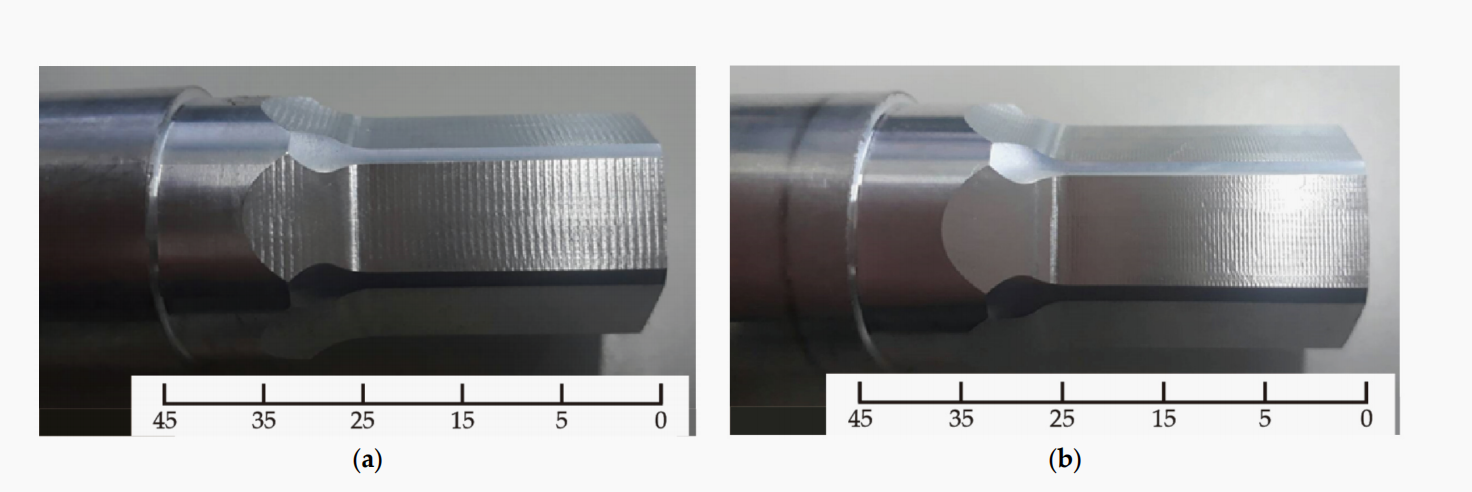

4.2. Efeitos do torneamento e do fresamento na medição na máquina

O programa de usinagem é dividido em usinagem de desbaste e usinagem de acabamento para torneamento e fresamento. Após a usinagem de desbaste, a OMM é executada e, em seguida, a usinagem de acabamento é realizada após a inspeção. A OMM é realizada novamente após a usinagem de acabamento, e os erros de tamanho são mostrados nas Figuras 10 e 11. De acordo com os erros de tamanho medidos após o torneamento, o erro de tamanho da usinagem de desbaste é maior do que o da usinagem de acabamento. O erro na extremidade da peça de trabalho atinge um máximo de ~0,035 mm e precisa ser compensado várias vezes antes que seu tamanho fique dentro da faixa de tolerância definida. Como o objetivo da usinagem de desbaste é remover rapidamente o excesso de materiais e cortar com grande avanço e profundidade de corte, o erro de tamanho é maior quando a peça de trabalho está mais distante da extremidade de fixação [24,29]. Após a usinagem de acabamento, é possível verificar que os erros podem ser mantidos dentro da faixa de tolerância definida. De acordo com os erros de tamanho medidos após a fresagem, o erro de tamanho da usinagem de desbaste também é maior do que o da usinagem de acabamento. Devido ao eixo C fixo na fresagem, o erro de tamanho da extremidade de fixação da peça de trabalho é consistente com os dois erros de tamanho das extremidades da peça de trabalho. Após a usinagem de acabamento, pode-se constatar que os erros podem ser mantidos dentro da faixa de tolerância definida. A Figura 12 mostra a medição dos parâmetros de rugosidade da superfície, incluindo Ra e Rz, após a usinagem de desbaste e de acabamento, respectivamente. Como observado, a rugosidade da superfície após o torneamento em desbaste foi de aproximadamente Ra = 1,645 μm e Rz = 6,352 μm; a rugosidade da superfície após o fresamento em desbaste foi de aproximadamente Ra = 1,727 μm e Rz = 6,858 μm; a rugosidade da superfície após o torneamento em acabamento foi de aproximadamente Ra = 0,236 μm e Rz = 1,283 μm; a rugosidade da superfície após o fresamento em acabamento foi de aproximadamente Ra = 0,488 μm e Rz = 2,095 μm. A Figura 13 mostra as formas da superfície após o fresamento em desbaste e o fresamento de acabamento. Como observado, a qualidade da superfície e a precisão do tamanho da usinagem de desbaste são piores do que as da usinagem de acabamento devido à vibração na usinagem de desbaste [30].

Figura 10. Erros de usinagem ao longo do comprimento da peça de trabalho na usinagem de torneamento.

Figura 11. Erros de usinagem ao longo do comprimento da peça na usinagem de fresamento.

Figura 12. rugosidade da superfície da peça de trabalho na usinagem de desbaste e acabamento.

Figura 13. Forma da superfície após (a) fresamento em desbaste; e (b) fresamento de acabamento.

5. Conclusões

Usando a sonda de contato OLP40 e a programação Macro, o OMM da máquina combinada de torneamento-fresagem e o sistema de usinagem de compensação são projetados. Aproveitando ao máximo a alta repetibilidade e a alta precisão da sonda de contato OLP40, o tamanho é medido com sucesso na usinagem. Com esse método, o planejamento do caminho, a fabricação e a medição podem ser integrados em uma única máquina de processamento, e o tempo de medição fora da máquina e o reposicionamento para usinagem secundária podem ser economizados, melhorando significativamente a eficiência da produção e o rendimento do produto e evitando erros desnecessários. A sonda de contato precisa ser corrigida antes da usinagem. Se não houver calibração central entre o eixo da máquina e a sonda, o tamanho da medição será impreciso. Nesse caso, não será possível realizar uma usinagem de compensação precisa, o que resultará em corte excessivo da peça de trabalho. O erro de tamanho da usinagem de desbaste é maior do que o da usinagem de acabamento, e o erro de tamanho da usinagem de desbaste aumentará com o comprimento da peça de trabalho.

No futuro, duas ou mais funções de medição poderão ser usadas para corresponder à medição e o uso de expressões matemáticas para calcular as dimensões mais complexas, como superfícies complexas em 3D.

Referências

- Zeleny:, J.; Janda, M. Automatic on-machine measurement of complex parts (Medição automática de peças complexas na máquina). MM Sci. J. 2009, 2, 92-95. [CrossRef]

- Liu, H.B.; Wang, Y.Q.; Jia, Z.Y.; Guo, D.M. Estratégia de integração de medição na máquina (OMM) e usinagem de controle numérico (NC) para peças grandes de paredes finas com restrição correlativa de superfície. J. Adv. Manuf. Technol. 2015, 80, 1721-1731. [CrossRef]

- Wang, G.; Li, W.L.; Rao, F.; He, Z.R.; Yin, Z.P. Multi-parameter optimization of machining impeller surface based on the on-machine measuring technique. Chin. J. Aeronaut. 2019, 32, 2000-2008. [CrossRef]

- . Chen, Y.T.; More, P.; Liu, C.S. Identificação e verificação de erros de localização de eixos rotativos em máquinas-ferramenta de cinco eixos usando um apalpador e uma esfera. J. Adv. Manuf. Technol. 2019, 100, 2653-2667. [CrossRef]

- Li, Y.D.; Gu, P.H. Revisão do estado da arte das técnicas de inspeção de superfícies de forma livre. Comput. Aided Des. 2004, 36, 1395-1417. [CrossRef]

- Del Guerra, M.; Coelho, R.T. Desenvolvimento de um apalpador de baixo custo para tornos CNC. J. Mater. Process. Technol. 2006, 179, 117-123. [CrossRef].

- . Kat'uch, P.; Dovica, M.; Slosarˇc'k, S.; Kováˇc, J. Comparação de métodos de medição com e sem contato para avaliação de formas. Procedia Eng. 2012, 48, 273-279. [CrossRef]

- Stojkic, Z.; Culjak, E.; Saravanja, L. Medição 3D - comparação entre CMM e scanner 3D. Em Anais do 31º Simpósio Internacional DAAAM, Viena, Áustria, 21-24 de outubro de 2020. [CrossRef]

- Waiyagan, K.; Bohez, E.L.J. Intelligent feature-based process planning for five-axis mill-turn parts. Comput. Ind. 2009, 60, 296-316. [CrossRef].

- Zhu, L.; Jiang, Z.H.; Shi, J.S.; Jin, C.Z. Uma visão geral da tecnologia de torneamento-fresagem. Int. J. Adv. Manuf. Technol. 2015, 81, 493-505. [CrossRef]

- Zhao, Z.C.; Xu, T.R. Uma nova abordagem para a construção da forma do processo na usinagem adaptativa de peças curvas de paredes finas. Precis. Eng. 2021, 67, 282-292. [CrossRef]

- Zhang, Y.; Chen, Z.; Zhu, Z. Estrutura de usinagem adaptativa para a borda dianteira/traseira do impulsor integrado em forma de rede. Int. J. Adv. Manuf. Technol. 2020, 107, 4221-4229. [CrossRef]

- Ge, G.Y.; Du, Z.C.; Feng, X.B.; Yang, J.G. Um método integrado de compensação de erros baseado em medições na máquina para usinagem de peças de banda fina. Precis. Eng. 2020, 63, 206-213. [CrossRef]

- Ma, W.K.; He, G.Y.; Han, J.X.; Xie, Q.C. Compensação de erros para usinagem de superfícies esculpidas com base em medições na máquina e reconstrução de modelos. Int. J. Adv. Manuf. Technol. 2020, 106, 3177-3187. [CrossRef]

- Du, Z.C.; Ge, G.Y.; Xiao, Y.K.; Feng, X.B. Modelagem e compensação de erros abrangentes para usinagem de peças de paredes finas com base na medição na máquina. Int. J. Adv. Manuf. Technol. 2021, 115, 3645-3656. [CrossRef]

- Özel, C.; Inan, A.; Özler, L. An investigation on manufacturing of the straight bevel gear using end mill by CNC milling machine. J. Manuf. Sci. Eng. 2005, 127, 503-511. [CrossRef].

- Özel, C. Research of production times and cutting of the spur gears by end mill in CNC milling machine. Int. J. Adv. Manuf. Technol. 2011, 54, 203-213. [CrossRef]

- Joshi, V.K.; Desai, K.P.; Raval, H.K. CNC milling of planar curves using macro programming. J. Manuf. Eng. 2016, 11, 013-019.

- Hasan, M.A. Uma estrutura conceitual de variáveis comuns na programação de máquinas CNC para macros personalizadas da Fanuc. J. Mat. Sci. Mech. Eng. 2016, 3, 250-253.

- Nguyen, T.K.; Phung, L.X.; Bui, N.T. Novel integration of CAPP in a G-code generation module using macro programming for CNC application. Machines 2020, 8, 61. [CrossRef]

- Shiraishi, M. Escopo das técnicas de medição, monitoramento e controle em processos de usinagem - Parte 1: Técnicas em processo para ferramentas. Precis. Eng. 1988, 10, 179-189. [CrossRef]

- Shiraishi, M. Escopo das técnicas de medição, monitoramento e controle em processos de usinagem - Parte 2: Técnicas em processo para peças de trabalho. Precis. Eng. 1989, 11, 27-37. [CrossRef]

- Shiraishi, M. Scope of in-process measurement, monitoring and control techniques in machining processes-Part 3: In-process techniques for cutting processes and machine tools. Precis. Eng. 1989, 11, 39-47. [CrossRef]

- Liu, Z.Q.; Venuvinod, P.K.; Ostafiev, V.A. On-machine measurement of workpieces with the cutting tool. Integr. Manuf. Syst. 1998, 9, 168-172. [CrossRef]

- Takaya, Y. Medição da precisão da usinagem durante o processo e na máquina para o gerenciamento da qualidade do processo e do produto: A review. Int. J. Autom. Technol. 2014, 8, 4-19. [CrossRef]

- Horst, J.; Hedberg, T.; Feeney, A.B. On-machine measurement use cases and information for machining operations. Instituto Nacional de Stand. Technol. Adv. Man. Ser. 2019, 400-401, 1-69. [CrossRef]

- Kim, S.H.; Lee, S.W.; Kim, D.H.; Lee, A.S.; Lim, S.J.; Park, K.T. Geometric accuracy measurement of machined surface using the OMM (on the machine measurement) system. Int. J. Precis. Eng. Manuf. 2003, 4, 57-63.

- Ibaraki, S.; Iritani, T.; Matsushita, T. Calibração de erros de localização de eixos rotativos em máquinas-ferramenta de cinco eixos por medição na máquina usando um apalpador. Int. J. Mach. Tools Manuf. 2012, 58, 44-53. [CrossRef]

- Liu, Z.Q. Medição e compensação repetitivas para melhorar a precisão da usinagem da peça. Int. J. Adv. Manuf. Technol. 1999, 15, 85-89. [CrossRef]

- . Altintas, Y. Manufacturing Automation: Metal Cutting Mechanics, Machine Tool Vibrations, and CNC Design, 2ª ed.; Ca