Abstrakt: Für die Bearbeitung von Teilen mit komplexen Formen, bestehend aus einer numerischen Computersteuerung (CNC) WerkzeugmaschinenJe nach Bearbeitungsmethode werden unterschiedliche CNC-Werkzeugmaschinen eingesetzt. Wenn das Werkstück nach der Bearbeitung zur Messung außerhalb der Maschine entnommen wird und die Größe nicht stimmt, muss es für eine erneute Bearbeitung an die CNC-Werkzeugmaschine zurückgegeben werden. In diesem Fall werden die Oberflächenqualität des Werkstücks und die Bearbeitungsgenauigkeit beeinträchtigt, was sehr zeitaufwendig ist. Die Messung auf der Maschine und das komplexe Maschinenzentrum sind ein Schlüssel zur Lösung dieses Problems. In den jüngsten Forschungen wurde der Messtaster in drei- oder fünfachsige Maschinen integriert, um Fehler zu kompensieren und die Form auf der Grundlage von On-Machine-Messungen zu bestimmen, aber Dreh-Fräsmaschinen waren selten. Außerdem handelte es sich bei den meisten Teilen um dünnwandige Teile oder dünne Stegteile. In dieser Studie wird ein berührendes Messsystem in eine kombinierte CNC-Dreh-Fräsmaschine für die On-Machine-Messung integriert. Die Makroprogrammierung wird verwendet, um den Bearbeitungspfad des Sechskantstempels aus der Aluminiumlegierung A6061-T6 zu entwerfen, und die Wirkung der Tastermessung wird dem Bearbeitungspfad hinzugefügt. Wenn die gemessenen Daten den Toleranzbereich überschreiten, werden die berechneten Daten an die Steuerung zurückgegeben, um die Bearbeitung durch Kompensation zu verbessern. Der bearbeitete Sechskantstempel wird in einer 3D-Koordinatenmessmaschine gemessen und der Fehler wird verglichen. Die experimentellen Ergebnisse zeigen, dass die Kontaktsonde vor der Bearbeitung korrigiert werden muss, und die Größe des korrigierten Werkstücks kann den Toleranzbereich von 干0,01 mm erreichen. Der Größenfehler der Grobbearbeitung ist größer als der der Feinbearbeitung, und der Größenfehler der Grobbearbeitung nimmt mit der Länge des Werkstücks zu.

1. Einleitung

Im Zusammenhang mit dem Fortschritt von Wissenschaft und Technik stellt die Industrie nicht nur Anforderungen an die Leistung und Lebensdauer von Industrieprodukten, sondern auch an Bearbeitungsmethoden mit hoher Effizienz, hoher Präzision und hoher Qualität. Bei Produkten der Verteidigungswissenschaft und -technologie sowie der Luft- und Raumfahrtindustrie ist die Bearbeitungszeit der Teile lang, und die Werkstücke haben keine einfache geometrische Form mehr. Die Genauigkeitsanforderungen an die Produkte werden immer strenger, daher ist das Qualitätsmanagement wichtig. Wenn jedoch die Qualitätskontrolle nach der Bearbeitung erfolgt, müssen die minderwertigen Produkte aussortiert werden, was zu Lieferverzögerungen oder übermäßigem Ausschuss bei den Werkstücken führen kann, deren Bearbeitung mehr Kosten und Zeit in Anspruch nimmt. Wenn Defekte in jedem Bearbeitungsprozess erkannt werden können, wobei die Größe ermittelt, berechnet und an den Bearbeitungspfad zurückgegeben wird, können Fehler in Echtzeit korrigiert werden, wodurch ein kumulativer Fehler aller Bearbeitungsprogramme vermieden und die Ausbeute im Rahmen des Qualitätsmanagements verbessert wird [1-4].

Es gibt zwei gängige Arten der Oberflächengrößenmessung: Berührende Messung und berührungslose Messung. Erstere wird mit einer 3D-Koordinatenmessmaschine (KMG) durchgeführt, während letztere hauptsächlich auf einem dreieckigen Laserscanner oder einer automatischen optischen Prüfung basiert. Der Vorteil der berührungslosen Messung besteht darin, dass sie im Vergleich zur berührenden Messung schneller ist, aber die Genauigkeit der berührungslosen Messung ist geringer als die der berührenden Messung. Die berührungslose Messung wird außerdem leicht durch Oberflächenbeschichtung, Form und Oberflächenrauhigkeit beeinflusst, was zu ungenauen Messergebnissen führt. Obwohl die Messgeschwindigkeit der berührenden Messung langsam ist, sind ihre Zuverlässigkeit und Wiederholbarkeit viel besser. Berührende 3D-KMG werden in der Regel als Hauptmessgeräte in der Fertigungsindustrie eingesetzt [5-8].

Bislang wird bei der Herstellung und Bearbeitung das fertige Produkt in der Regel entnommen und dann mit einem 3D-KMG vermessen. Dies ist jedoch ein sehr zeitaufwändiger Prozess. Wenn das Prüfergebnis nicht der Norm entspricht, muss das Werkstück zur Nachbearbeitung zurück zur Bearbeitungsmaschine, was zu höheren Kosten führt und die Qualität beeinträchtigt. Die Bearbeitung von Teilen erfordert oft eine Vielzahl von Werkzeugmaschinen, während die Anforderungen der Automatisierung; CNC-Maschine Werkzeuge können verschiedene Funktionen kombinieren (z. B. Drehen, Fräsen und Bohren). Diese Maschine zeichnet sich dadurch aus, dass sie Teile gleichzeitig bearbeiten kann, wodurch Arbeitskräfte und Ausrüstung für die sekundäre Bearbeitung eingespart werden. Außerdem ist die Dreh-Fräsmaschine eine gängige kombinierte Maschine, deren Merkmal darin besteht, dass sie gleichzeitig drehen und fräsen kann. Durch den Einsatz von Fräsern anstelle von Drehwerkzeugen auf CNC-Drehmaschinen können komplexere Formen, wie z. B. ovale und spiralförmige Formen, hergestellt werden, anstatt nur latente oder zylindrische Formen zu bearbeiten. Da die Dreh-Fräsmaschine die Schneidwerkzeuge und das Werkstück gleichzeitig drehen kann, hat sie nicht nur die Vorteile der Dreh- und Fräsbearbeitung, sondern funktioniert auch besser bei der Bearbeitung rotierender Werkstücke. Durch den Einsatz von Fräsern gibt es mehr Schneidkanten, so dass die thermische Belastung und die Schnittkraft geringer sind, was zur Verbesserung der Produktivität und der Oberflächenqualität beiträgt [9,10].

on-machining Messung ist Popularität in den letzten Jahren, wegen seiner hohen Effizienz und hohe Stabilität. Im Bereich der Formgebung und Fehlerkompensation: Zhao usw. zielten die Autoren darauf ab, die Ausschussrate von Knüppeln zu verringern und die Produktionskosten zu senken. Sie entwickeln einen Ansatz für die Prozessformkonstruktion mit dem ICP-Algorithmus (Iterative Closest Point) zwischen der Konstruktionsform und den Messpunkten auf der Maschine und verwenden ihn für die adaptive Bearbeitung von gekrümmten dünnwandigen Teilen [11]. Zhang et al. zielten darauf ab, die sekundäre NC-Bearbeitung des nicht geformten Bereichs von integrierten Laufrädern zu reduzieren. Sie präsentierten ein adaptives 5-Achsen-Bearbeitungssystem für die Vorder- und Hinterkante (LE/TE). Die On-Machine-Messung wurde zur Digitalisierung des Laufrads verwendet [12]. Ge etal. zielten darauf ab, den Zeitaufwand für die Analyse von Stegmechanismen zu reduzieren. Sie nutzten die On-Machine-Messung, um den Fehler der bearbeiteten Oberfläche zu rekonstruieren, und verwendeten einen Algorithmus zum Lernen der Bearbeitung (multiple additive regression tree, MART) für das Kompensationsmodell [13]. Ma etal verfolgten das Ziel, den Bearbeitungsfehler einer geformten Oberfläche zu reduzieren. Sie verwendeten eine On-Machine-Messung der bearbeiteten Oberfläche und rekonstruierten das Modell mit Hilfe der differentiellen Evolution (DE) und des Nelder-Mead-Algorithmus (NM). Die Ergebnisse zeigen, dass die Bearbeitungsgenauigkeit der 67% (mit Kompensation) verbessert werden kann [14]. Du etal. zielten darauf ab, die vielfältigen Fehlerquellen im Bearbeitungsprozess zu lösen. Sie entwickeln eine umfassende Fehlerkompensationsmethode, die geometrische Fehler, thermische Fehler und kraftinduzierte Fehler bei der Bearbeitung von Wandteilen auf der Grundlage von On-Machine-Messungen berücksichtigt [15]. Wie oben erwähnt, wurde in den jüngsten Forschungen der Messtaster in drei- oder fünfachsige Maschinen integriert, um die On-Machine-Messung durchzuführen, aber Dreh-Fräsmaschinen waren selten. Die meisten Teile waren dünnwandige Teile oder dünne Stege.

Im Allgemeinen umfassen die Methoden zur Erzeugung von G-Code ein handgeschriebenes G-Code-Programm, die Verwendung von CAD/CAM-Software zur Übertragung der Schneidwerkzeugbahn und die Makroprogrammierung. Die Makroprogrammierung ist eine Programmiersprache höherer Ordnung, die üblicherweise auf FANUC-Steuerungen angewendet wird. Sie zeichnet sich dadurch aus, dass sie nach der Parametrisierung geometrischer Merkmale mathematische Operationen wie Addition, Subtraktion, Größer oder Kleiner als oder mathematische Funktionen wie Sinus (SIN), Kosinus (CoS) und Absolutwert (ABS) ausführen kann und leicht mit dem Messtaster zu integrieren ist [16-21]. In dieser Studie wird ein berührendes Messsystem in eine CNC-Dreh-Fräsmaschine für On-Machine-Messungen (oMM) integriert. Die Makroprogrammierung wird verwendet

um den Bearbeitungspfad von A6061-T6 Aluminiumlegierung Sechskantstempel zu entwerfen, und die Aktion der Sonde Messung wird auf den Bearbeitungspfad hinzugefügt. Wenn die gemessenen Daten den Toleranzbereich überschreiten, werden die berechneten Daten an die Steuerung zur Kompensationsbearbeitung zurückgegeben. Der fertige Sechskantstempel wird in einem 3D-KMG gemessen und der Fehler zwischen ihnen verglichen. Außerdem werden die Größenfehler vor und nach der Kalibrierung des Messtasters und der Einfluss der Schrupp- und Fertigbearbeitung auf die OMM diskutiert.

2. Werkstück-Messtechnik

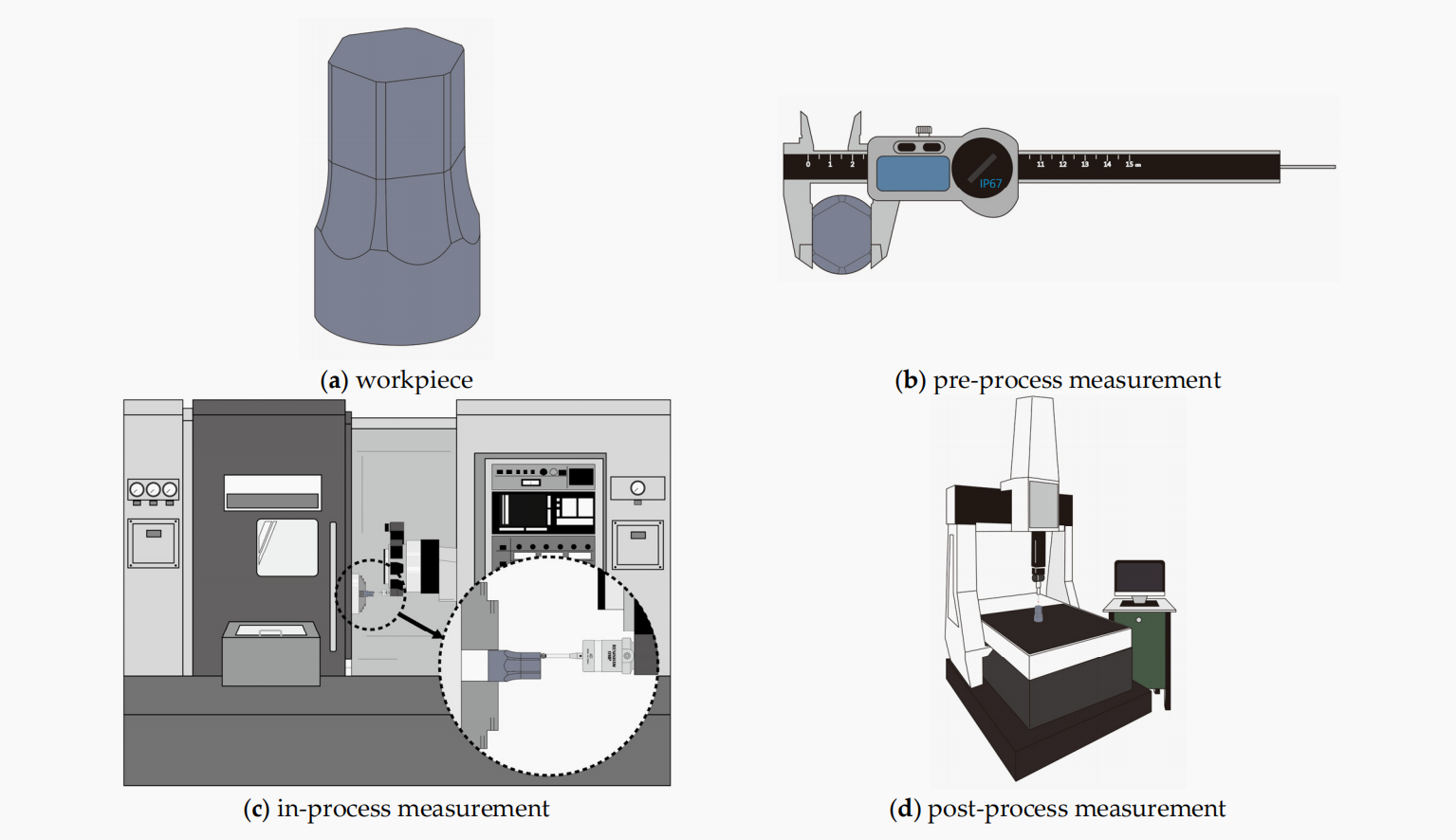

Die Messtechnik lässt sich je nach Messzeitpunkt und -ort in On-Machine-Messung, In-Situ-Messung und Off-Machine-Messung unterteilen,

Sie kann in eine Messung vor dem Prozess, eine Messung während des Prozesses und eine Messung nach dem Prozess unterteilt werden.

Messung [21-26].

2.1. Vorverarbeitung Messung

Vor der Bearbeitung können wir das Werkstück mit Messwerkzeugen oder Vorrichtungen messen, wie in Abbildung 1b dargestellt.

Abbildung 1. Schematische Darstellung der Werkstückmesstechnik (a) Werkstück; (b) Messung vor dem Prozess; (c) Messung während des Prozesses; (d) Messung nach dem Prozess.

2.2. In-Process-Messung

Da dieser Schritt in der Regel auf der Werkzeugmaschine durchgeführt wird, wird er mit OMM integriert, wie in Abbildung 1c gezeigt. Eine Möglichkeit der prozessbegleitenden Messung besteht darin, den Bearbeitungsprozess nicht zu unterbrechen, sondern während der Bearbeitung ständig die Maßdaten zu erfassen, um festzustellen, ob das Bearbeitungsmaß dem Standard entspricht. Die Messmethode der prozessbegleitenden Messung besteht darin, das mit dem Berührungssensor ausgestattete Schneidwerkzeug für die Bearbeitung zu verwenden, und kann mit einer Schnellschneidvorrichtung ausgestattet werden, um das Werkzeug zu korrigieren, und auch die Werkzeugkoordinaten einzustellen, um die Genauigkeit der Bearbeitungsmessung zu verbessern. wenn die Positionierung des Schneidwerkzeugs vor dem Schneiden abgeschlossen ist, wird das mit dem Berührungssensor ausgestattete Schneidwerkzeug ständig die Bearbeitungspunktdaten für den Größenvergleich zurückmelden. Der Vorteil dieser Messmethode ist, dass sie das Schneidwerkzeug selbst als Messtaster verwendet und das Messwerkzeug vor der Messung nicht gewechselt werden muss. Daher kann es schneller verarbeitet und gemessen werden. Ein großes Problem ist jedoch, dass es bei der Anwendung auch zu Störungen durch Späne und Schneidflüssigkeit kommt.

Die andere Art ist die Messung im Zyklus, die das Bearbeitungsintervall jeder Stufe nutzt, um das Messwerkzeug zur Prüfung auszutauschen, und die gemessenen Daten können zur Kompensationsbearbeitung an die Steuerung zurückgegeben werden. Die oben genannten Schritte können wiederholt durchgeführt werden, und die Bearbeitung wird abgeschlossen, wenn die gemessenen Werte den Sollwerten entsprechen. Der Vorteil dieser Methode ist, dass sie die Zeit für die Inspektion außerhalb der Maschine reduziert und eine hohe Genauigkeit aufweist.

2.3. Post-Process-Messung

Das fertige Werkstück wird aus der Maschine entnommen und zur Größenprüfung zu einer anderen Prüfmaschine, z. B. einem 3D-KMG, gebracht. Durch die Entnahme aus der Maschine und den Transport zu einer anderen Prüfmaschine nach der Bearbeitung können die von der Maschine verursachten Fehlerquellen wie Vibrationen, Späne und Schneidflüssigkeit vermieden werden. Es ist jedoch auch leicht zu sagen, dass die Größe nicht der Norm entspricht und erneut bearbeitet werden muss, wie in Abbildung 1d gezeigt.

3. Experimentelle Arbeit

3.1. Werkstück und Schneidwerkzeuge

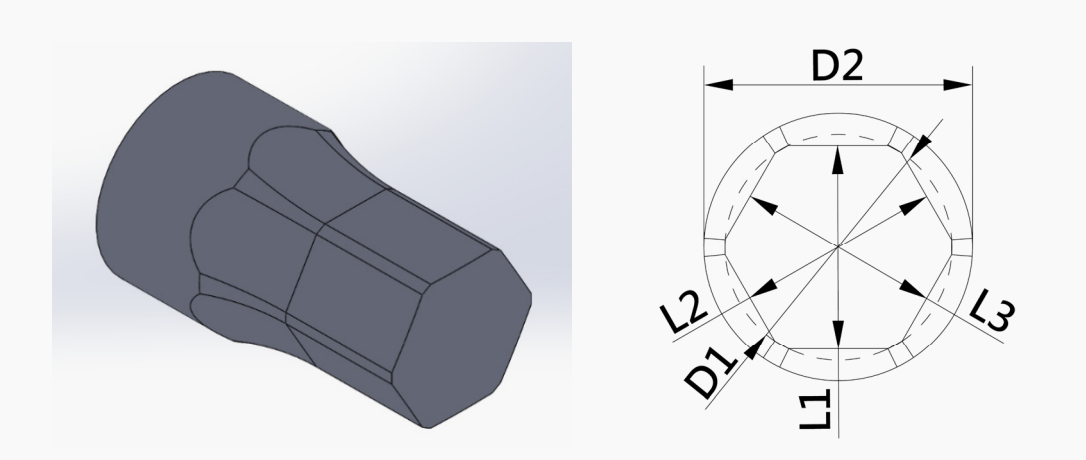

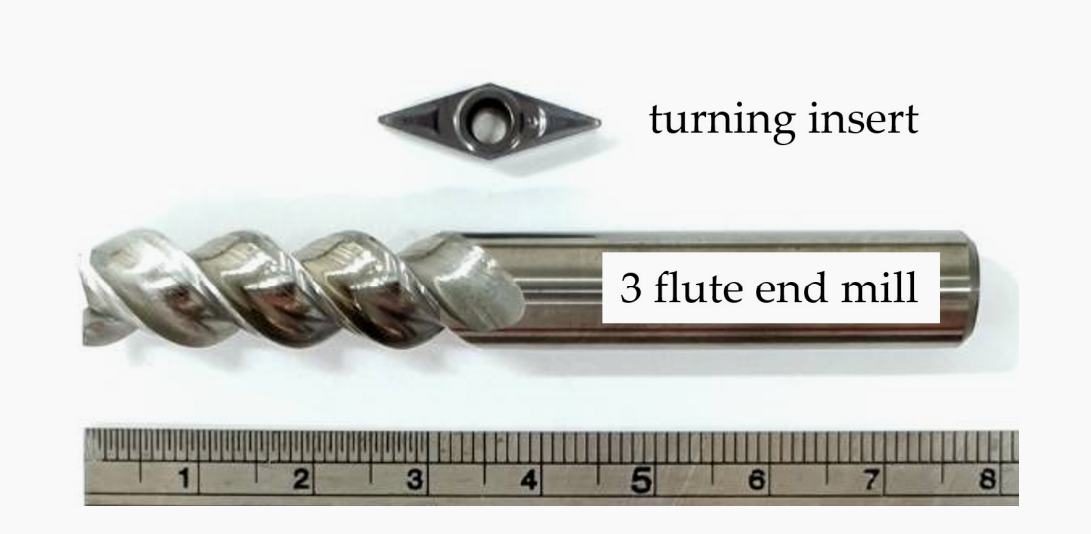

Das Werkstückmaterial ist eine Stange aus der Aluminiumlegierung A6061-T6 mit O = 26 mm, einer ausscheidungshärtenden Legierung mit Wärmebehandlung. Die 6000er Aluminiumlegierung enthält Magnesium und Silizium als Hauptlegierungselemente und ist daher die am häufigsten verwendete Aluminiumlegierung. Die geometrische Form des Werkstücks ist ein sechseckiger Stempel. In der Makroprogrammierung des Bearbeitungspfads kann die geänderte Bearbeitungsgröße wie in Abbildung 2 gezeigt eingestellt werden. Bei dem sechseckigen Stempel sind die Größen der Drehteile D1 und D2, die Größen der Frästeile L1, L2 und L3, und die Größen sind auf D1 = 19,8 干 0,01 mm und D2 = 23,5 干 0,01 mm; L1, L2 und L3 sind alle 17,8 干 0,01 mm. Abbildung 3 zeigt die verwendeten Drehwerkzeuge und Schaftfräser. Das Drehteil ist ein Drehwerkzeug aus einer harten Aluminiumlegierung (VCGT 130304-Ak,korloy, seoul, korea). Die Bearbeitungsdaten für das Schruppdrehen waren Spindeldrehzahl 4700 U/min, Schnitttiefe 0,5 mm und Vorschubgeschwindigkeit 0,3 mm/U. Das Unrunddrehen erfolgte mit derselben Spindeldrehzahl und einem Vorschub von 0,15 mm/U. Das Frästeil ist ein 3-Schneiden-Wolframstahl-Schaftfräser mit O10 für Aluminiumlegierungen (AE51003TB, Speed Tiger, Taichung, Taiwan). Die Bearbeitungsdaten des Fräsers waren Spindeldrehzahl 3000 U/min und Vorschubgeschwindigkeit 2000 mm/min.

Abbildung 2. CAD-Zeichnungen (links) und Spezifikationen (rechts) von Sechskantstempeln.

Abbildung 3. Schneidwerkzeuge zum Drehen und Fräsen.

3.2. On-Machine-Messsystem

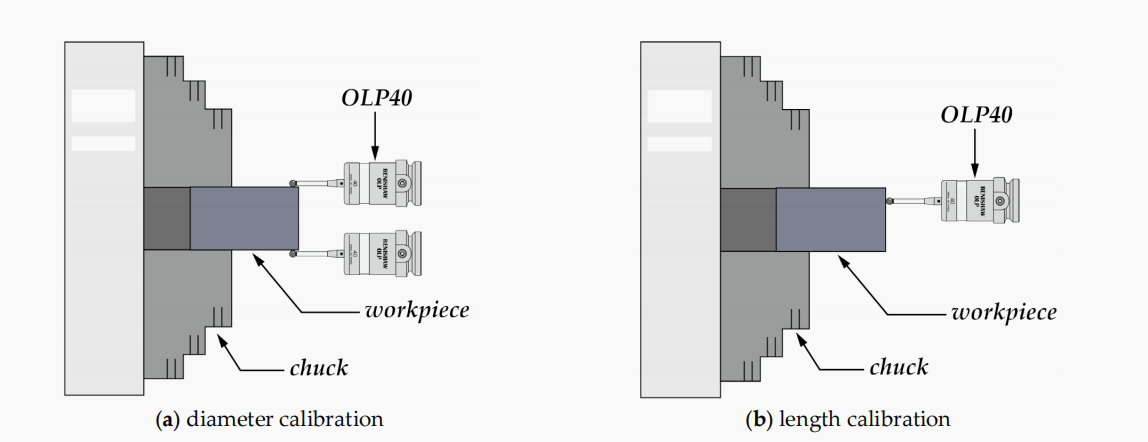

Das OMM-System basiert auf dem CNC-Drehen-Fräsmaschine. Das System gliedert sich in das Messgerät für das Schneidwerkzeug, das Messgerät für das Werkstück und die Makro-Anweisungen. Die CNC-Dreh-Fräsmaschine ist das Modell vturn-A20yCv, wie in Abbildung 4 dargestellt. Die Steuerung erfolgt über FANUC 0i-TF, und die Höchstgeschwindigkeit der Spindel kann 5000 U/min erreichen. Die maximale Geschwindigkeit der schnellen Bewegung jeder Achse kann 24 mm/min erreichen. Der schnellste Schnittvorschub beträgt 1260 mm/min, die tatsächliche Bearbeitungsgenauigkeit der C-Achse der Spindel beträgt 干0,01。, und die Wiederholpositioniergenauigkeit beträgt ±0,010 mm.

Abbildung 4. CNC-Dreh-Fräsmaschine vturn-A20yCv.

Der hochpräzise motorisierte Arm (HPMA) und der Werkzeugmesstaster (RP3) werden eingesetzt, um die Koordinatenposition des Schneidwerkzeugs zu korrigieren. Wenn das Schneidwerkzeug auf den Messtaster des RP3 trifft, werden die Positionskoordinaten an die Steuerung zurückgegeben und das Schneidwerkzeug wird als Referenzwerkzeug eingestellt. Andere Werkzeuge werden nacheinander unter Verwendung des Referenzwerkzeugs mit bekannter Größe und Koordinatenposition eingestellt, und die Genauigkeit kann 1,0 μm erreichen.

Wir verwenden die OLP40-Kontaktsonde (harte Triggersonde). Die Sonde ist ein elektrischer Kontakttyp und hat die Funktion der optischen Signalübertragung mit einer Messgenauigkeit von 1,0 μm. Wenn ein beliebiger Punkt der OLP40-Kontaktsonde die Oberfläche des Werkstücks berührt, erhöht sich der Widerstand in der Sonde, und Infrarotlicht wird auf der Seite der Sonde emittiert, um das Signal aus der Umgebung zu übertragen. Zu diesem Zeitpunkt wird das Kontaktsignal durch die Zusammenarbeit mit der optischen Maschinenschnittstelle OMI-2 (OMI) empfangen. Das empfangene Signal wird über die Übertragungsleitung an die CNC Die mechanische Position beim Kontakt wird berechnet und in den Variablen der FANUC 0i-TF Steuerung gespeichert.

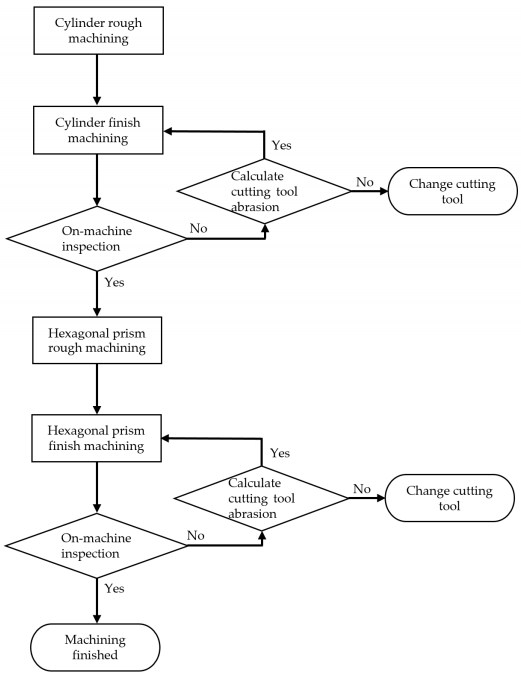

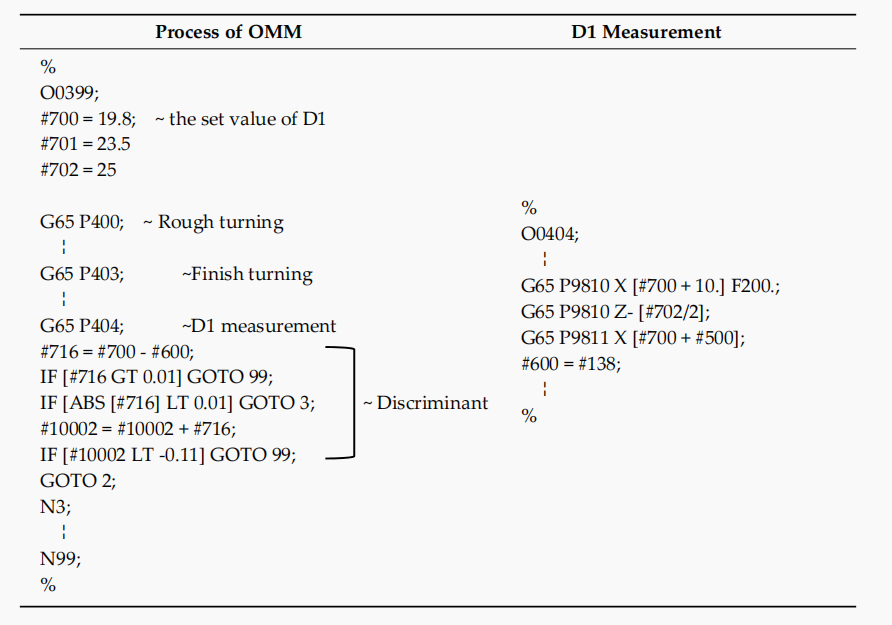

Da es sich bei dem für den Kontakt-Drehtaster erforderlichen Programm um ein Marco-Programm handelt, werden die Entwürfe sowohl für die Bearbeitungsbahn als auch für die Messbahn von Marco bearbeitet. Das Programm für den Sechskantstempel OMM ist in Abbildung 5 dargestellt. Der Bearbeitungsweg und das OMM-Programm des Sechskantstempels werden von Macro geschrieben. Die OMM wird während der Bearbeitung durchgeführt, und dann werden die gemessenen Größendaten mit der Standardgrößeneingabe in Macro verglichen. Nach dem Vergleich sind drei Bedingungen zu bestimmen: Qualifiziertes Maß, nicht kompensierbares Übermaß und kompensierbares Maß. Wenn die kompensierbare Größe nach dem Vergleich erhalten wird, bestimmt das Programm, ob der Schneidwerkzeugverschleiß zu hoch ist. Bei einem zu hohen Abriebverlust gibt es Reste. Tabelle 1 ist das Hauptprogramm O0399 von OMM und das Makroprogramm O0404 von D1 Größe, # 700 ist die Entwurfsgröße der Zeichnung, und # 600 ist die Größe, die durch Kontaktsonde gemessen wird. Die Subtraktion dieser beiden Größen ergibt die Größe des Bearbeitungsfehlers von # 716. Wenn der Größenfehler größer als 0,01 mm ist, bedeutet dies, dass die Bearbeitung überdreht ist und die Bearbeitung gestoppt wird;Wenn der Größenfehler kleiner als 0,01 mm ist, bedeutet dies, dass er innerhalb des Toleranzbereichs liegt und der nächste Bearbeitungsdurchgang durchgeführt wird. # 10.002 dient zur Aufzeichnung des Schneidwerkzeugabriebswertes. Wenn dieser Wert kleiner als -0,11 ist, bedeutet dies, dass der Werkzeugverschleiß zu hoch ist und sich auf die Bearbeitungsgröße auswirkt;die Bearbeitung wird abgebrochen. Tabelle 2 listet die Makroprogrammierung des Schrupp- und Schlichtdrehens der zylindrischen Bearbeitung auf, einschließlich O0400 und O0403 (P400 und P403 in Tabelle 1).

Zunächst wurde die Oberflächenrauheit des Sechskantstempels mit einem Mitutoyo SJ-400 Oberflächenrauheitsprüfgerät gemessen, um sicherzustellen, dass die Größengenauigkeit der Messung keine zusätzlichen Fehler aufgrund der Oberflächenrauheit aufweist. Dann wurde die Koordinatenmessmaschine Cordax RS-25 verwendet, um die Maßgenauigkeit der bearbeiteten Produkte zu überprüfen. Die Ergebnisse werden mit denen der Prüfung auf der Maschine mit OLP40-Kontaktstiften verglichen. Das Gerät verwendet Führungsschienen aus Granit, die geringe Temperaturschwankungen und eine relativ stabile Genauigkeit sowie eine Wiederholgenauigkeit von 3 μm aufweisen.

Abbildung 5. Flussdiagramm des Prüfverfahrens an der Sechskantstanzmaschine.

Tabelle 1. Makroprogrammierung für die maschinelle Prüfung der Größe D1.

Tabelle 2. Makroprogrammierung für das Schruppen und Schlichtdrehen von Zylindern.

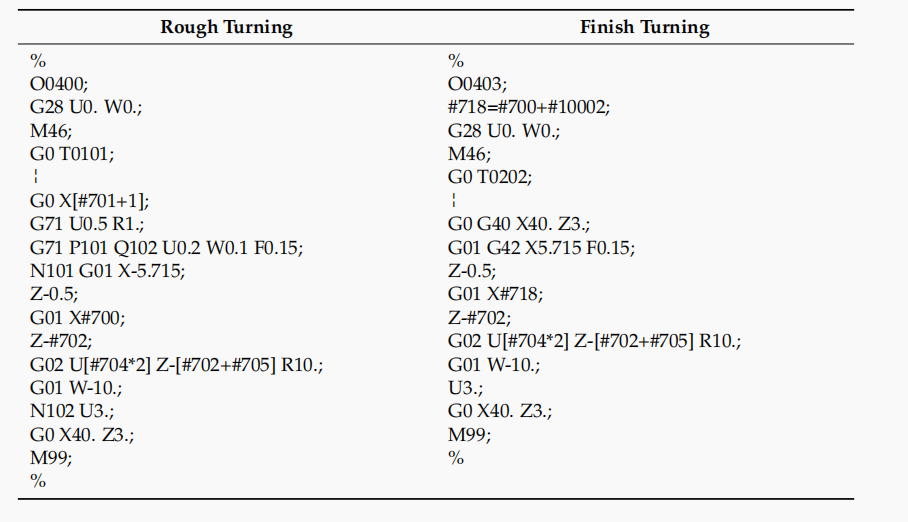

Wenn es Probleme mit der Positioniergenauigkeit der Maschine, der Spindel und der Messtasterkalibrierung gibt, wirkt sich dies auf die Genauigkeit und Wiederholbarkeit des Messtasters aus. Daher sind solche Probleme von großer Bedeutung für die Taster-Kalibrierung, wie z.B. der Versatz der X- und Y-Richtung des Tasters und der Radius der Taster-Kugelnase, die die Genauigkeit der Messung beeinflussen. Die Hebelmessuhr (Skala = 0,002 mm) wird als Messwerkzeug zur Korrektur des Tasteroffsets verwendet, und das Unterprogramm der OLP40-Kontaktstiftfunktion wird zur Korrektur des Radius der Kugelnase verwendet. Die verwendeten Unterprogramme sind die Durchmesserkalibrierung (P9082) und die Längenkalibrierung (P9801), wie in Abbildung 6 dargestellt. Das Kalibrierungsverfahren läuft wie folgt ab:

1. Verwenden Sie die Durchmesserkalibrierung (P9082) im Unterprogramm OLP40 Kontakttaster; erstellen Sie die X-Achse der Spindel, um die Achsmitte der Spindel zu identifizieren.

2. Fahren Sie die OLP40-Kontaktsonde in die Mitte der X-Achse der kombinierten Dreh-Fräsmaschine.

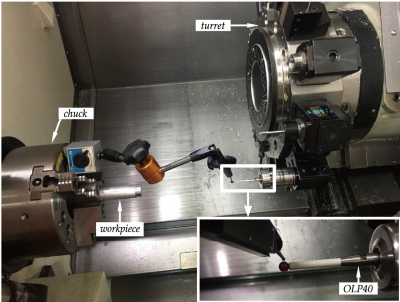

3. Befestigen Sie die Messuhr an der Spindelklaue und setzen Sie den Messtaster in die Nähe der Tastkugelnase, wie in Abbildung 7 gezeigt.

4. Drehen Sie die Spindel, damit sich der Messuhrtaster um die Tastkugelnase dreht.

5. Stellen Sie die X- und Y-Richtung so ein, dass der Zeiger der Hebelmessuhr nicht abweicht.

6. Nach den obigen Schritten werden die Offsets der X- und Y-Achsen kompensiert und auf den Kompensationswert im Messtaster korrigiert.

7. Übernehmen Sie dann die Durchmesserkalibrierung (P9082) im OLP40-Tastkopf-Unterprogramm, bauen Sie die X-Achse der Spindel, und der Radiuskompensationswert der Kugelnase wird automatisch gefunden und im Controller gespeichert.

Abbildung 6: (a) Schematische Darstellung der Kalibrierung des Durchmessers und (b) der Länge.

Abbildung 7. Kalibrierung des Sondenoffsets mit einer Hebelmessuhr.

Mit dem oben beschriebenen Kalibrierverfahren können die X-Achsen des Messtasters und der Spindel so positioniert werden, dass sie nicht voneinander abweichen. Dann kann die Längenkalibrierung (P9801) im Unterprogramm OLP40 Messtaster verwendet werden, um die Position der Z-Achse des Messtasters zu bestimmen.

4. Ergebnisse und Diskussion

4.1. Größenfehler vor und nach der Kalibrierung von On-Machine-Messsystemen

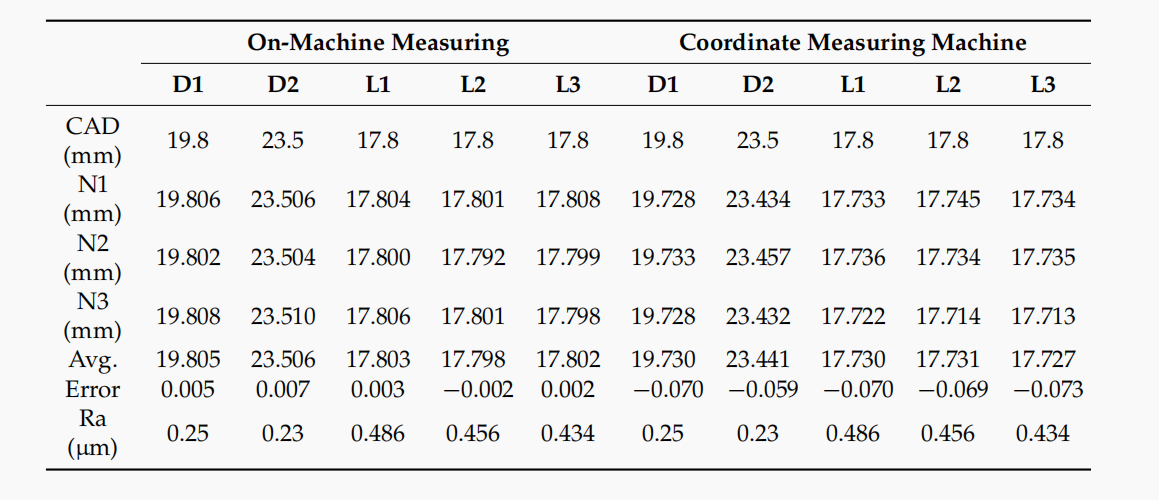

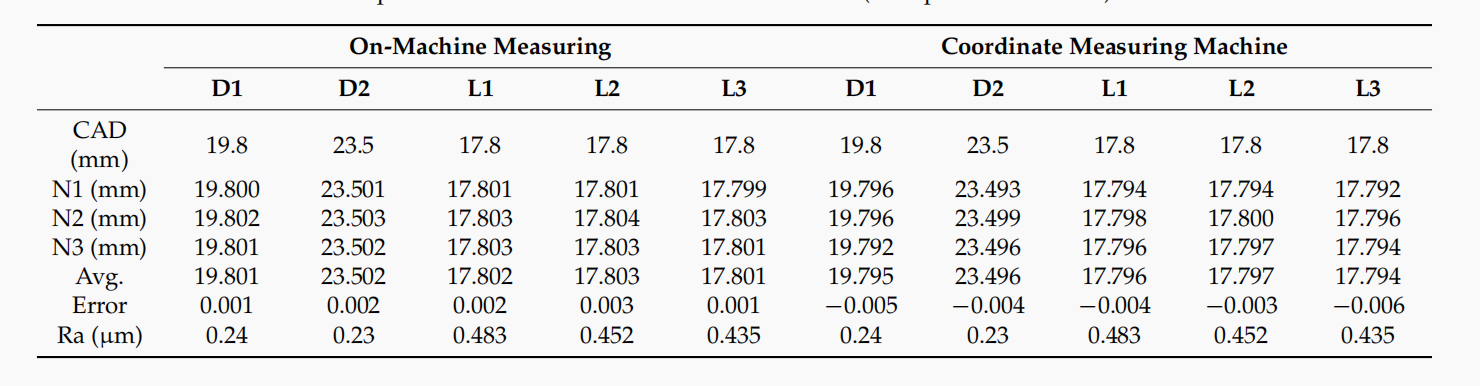

Vor der Kalibrierung der Kontaktsonde wird oMM auf einer Dreh-Fräsmaschine durchgeführt. Nach der Bearbeitung werden die Größen D1, D2, L1, L2 und L3 von drei Sechskantstempeln gemessen. Der Fehler zwischen den in der Steuerung aufgezeichneten Größenangaben und der Zeichnungsgröße wird verglichen. Die fertigen Sechskantstempel werden zur Messung außerhalb der Maschine zu einem 3D-KMG gebracht, und die Fehler werden zwischen den nach der Prüfung erhaltenen Größen und den Größenangaben auf dem ursprünglichen CAD-Diagramm verglichen. Tabelle 3 und Abbildung 8 zeigen die Ergebnisse von oMM (vor der Tasterkalibrierung) und CMM. Wie man sieht, beträgt die Oberflächenrauheit nach dem Drehen 0,23-0,25 μm und die Oberflächenrauheit nach dem Fräsen 0,434-0,486 μm. Beide erreichen die Oberflächenqualität der Feinbearbeitung und haben somit keinen Einfluss auf den Größenfehler. Die Messergebnisse von oMM, der durchschnittliche Wert und der Fehlerwert von D1 waren 19,805 mm und 0,005 mm; der durchschnittliche Wert und der Fehlerwert von D2 waren 23,506 mm und 0,007 mm; der durchschnittliche Wert und der Fehlerwert von L1 waren 17,803 mm und 0,003 mm; der durchschnittliche Wert und der Fehlerwert von L2 waren 17,798 mm und -0,002 mm; der durchschnittliche Wert und der Fehlerwert von L3 waren 17,802 mm und 0,002 mm. Die Messergebnisse von CMM, der durchschnittliche Wert und der Fehlerwert von D1 waren 19,730 mm und -0,07 mm; der durchschnittliche Wert und der Fehlerwert von D2 waren 23,441 mm und -0,059 mm; der durchschnittliche Wert und der Fehlerwert von L1 waren 17,730 mm und -0,07 mm; der durchschnittliche Wert und der Fehlerwert von L2 waren 17,731 mm und -0,069 mm; der durchschnittliche Wert und der Fehlerwert von L3 waren 17,727 mm und -0,073 mm. Wie in Abbildung 8 dargestellt, liegt der Fehler zwischen dem Ergebnis von oMM und der Zeichnungsgröße innerhalb der Toleranz (千0,01 mm), und der maximale Fehler beträgt 0,006 mm. Der Größenfehler der mit dem KMG gemessenen Ergebnisse beträgt jedoch mehr als 0,05 mm, was den Toleranzbereich der Zeichnungsgröße (千0,01 mm) überschreitet; daher gibt es das Phänomen des Überschneidens.

Tabelle 3. Vergleichstabelle der Messungen zwischen oMM (vor der Tasterkalibrierung) und CMM.

Abbildung 8. Vergleichsdiagramm der Messung zwischen OMM (vor der Tasterkalibrierung) und KMG.

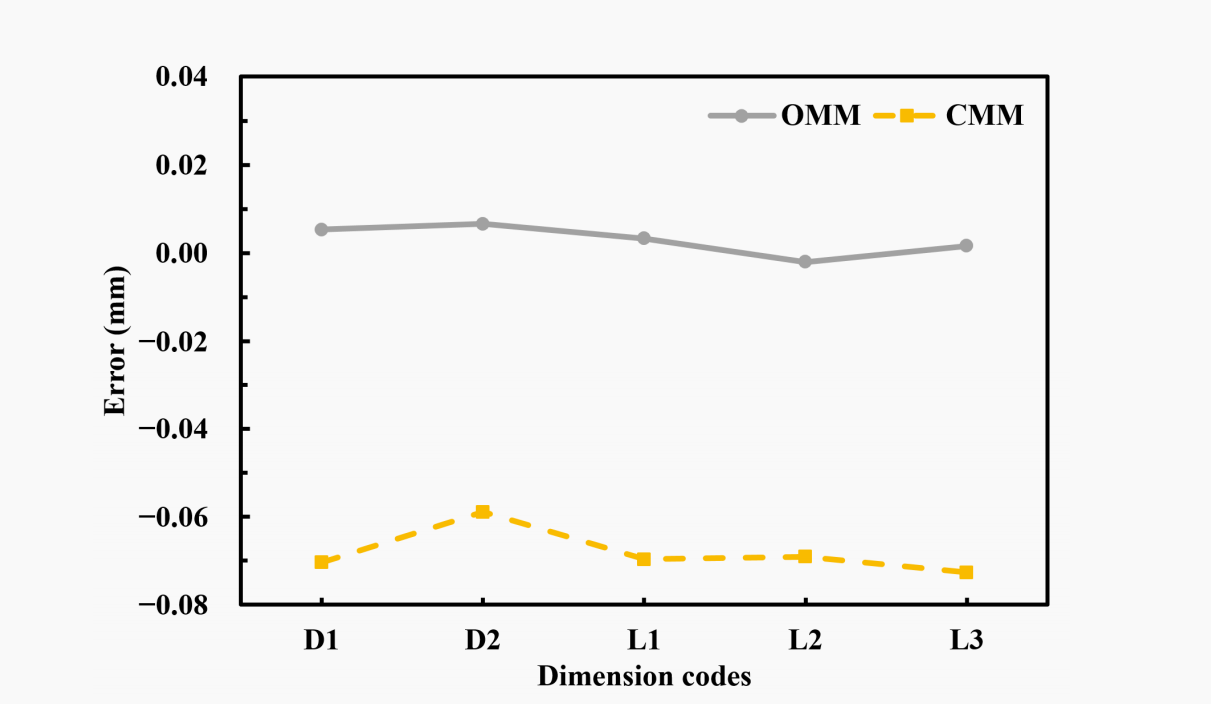

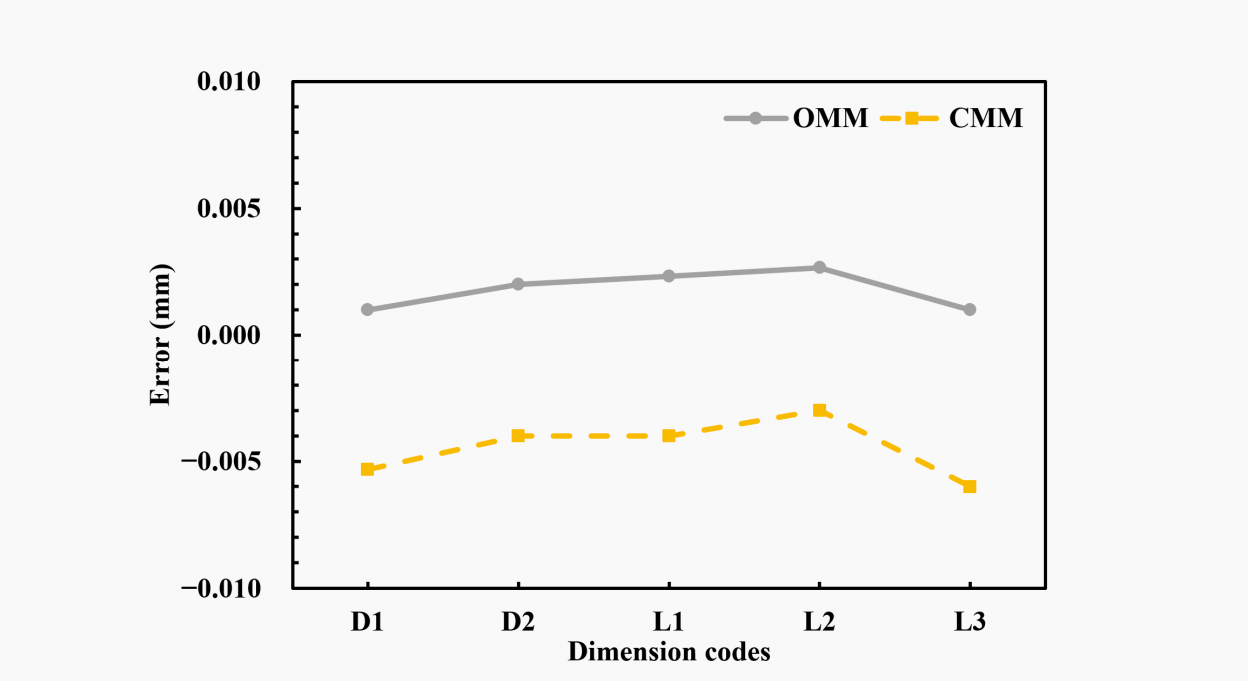

Tabelle 4 und Abbildung 9 zeigen die Ergebnisse von OMM (nach Kalibrierung des Messtasters) und 3D-Messbett. Die Messergebnisse von OMM, der Durchschnittswert und der Fehlerwert von D1 waren 19,801 mm und 0,001 mm; der Durchschnittswert und der Fehlerwert von D2 waren 23,502 mm und 0,002 mm; der Durchschnittswert und der Fehlerwert von L1 waren 17,802 mm und 0,002 mm; der Durchschnittswert und der Fehlerwert von L2 waren 17,803 mm und 0,003 mm; der Durchschnittswert und der Fehlerwert von L3 waren 17,801 mm und 0,001 mm. Die Messergebnisse der CMM, der durchschnittliche Wert und der Fehlerwert von D1 waren 19,795 mm und -0,005 mm; der durchschnittliche Wert und der Fehlerwert von D2 waren 23,496 mm und -0,004 mm; der durchschnittliche Wert und der Fehlerwert von L1 waren 17,796 mm und -0,004 mm; der durchschnittliche Wert und der Fehlerwert von L2 waren 17,797 mm und -0,003 mm; der durchschnittliche Wert und der Fehlerwert von L3 waren 17,794 mm und -0,006 mm. Wie man sieht, liegen die Größenfehler des Sechskantstempels nach der Kalibrierung des 3D-KMG und des OMG alle innerhalb des Toleranzbereichs (千0,01 mm).

Tabelle 4. Vergleichstabelle der Messungen zwischen OMM (nach Kalibrierung des Tasters) und CMM.

Abbildung 9. Vergleichsdiagramm der Messung zwischen OMM (nach der Tasterkalibrierung) und KMG.

Da sich die Positioniergenauigkeit der Maschine und der Spindel, die Kalibrierung des Messtasters und die Oberflächenqualität nach der Bearbeitung in der Genauigkeit der Messtastermessung bei der tatsächlichen Bearbeitung widerspiegeln [22,25,27-29], führt dies zu den in Tabelle 3 und Abbildung 8 dargestellten Ergebnissen. Nach der Sondenkalibrierung, die in Abschnitt 3.2 vorgestellt wird, kann der erforderliche Toleranzbereich, d.h. 干0,01 mm, eingehalten werden, was darauf hindeutet, dass die Methode der Bearbeitungsmessung und der Kompensationsbearbeitung von OMM während der Bearbeitung machbar ist, wie in Tabelle 4 und Abbildung 9 gezeigt.

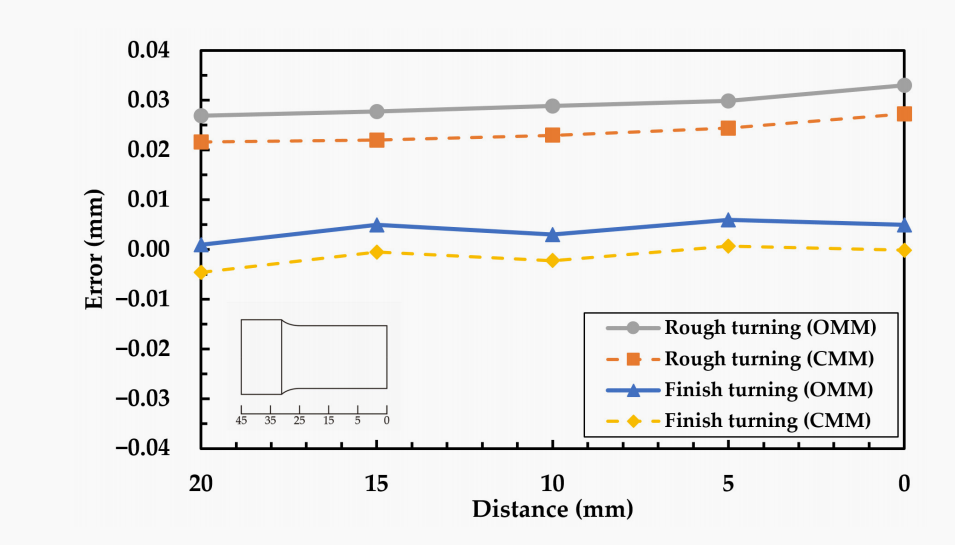

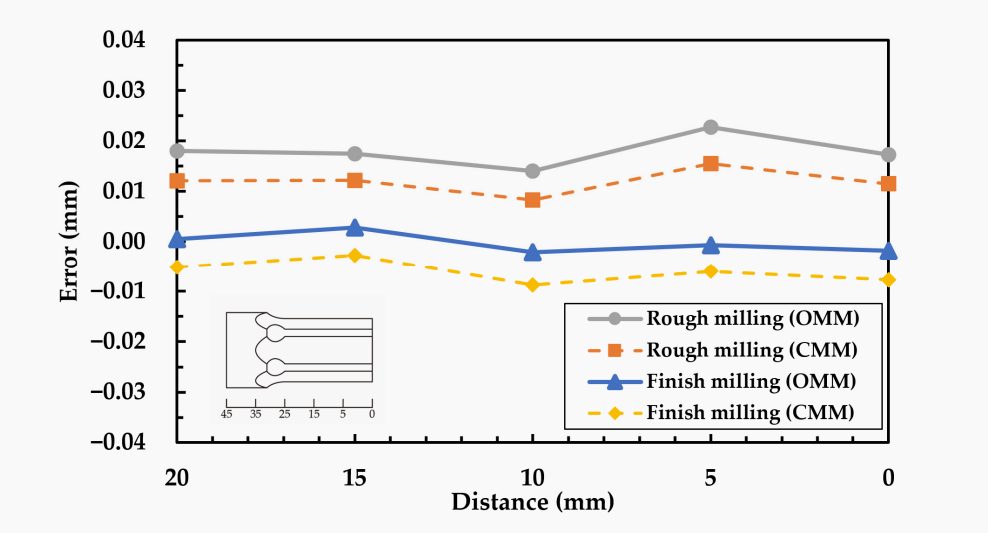

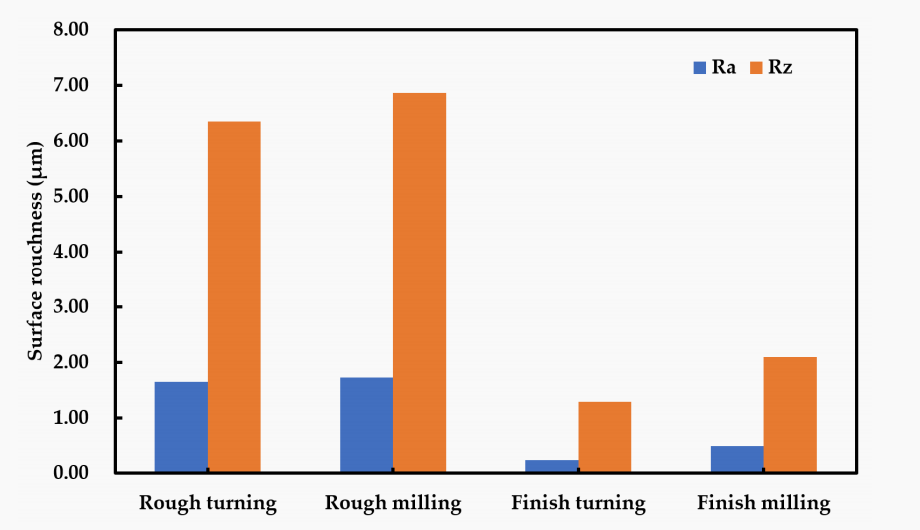

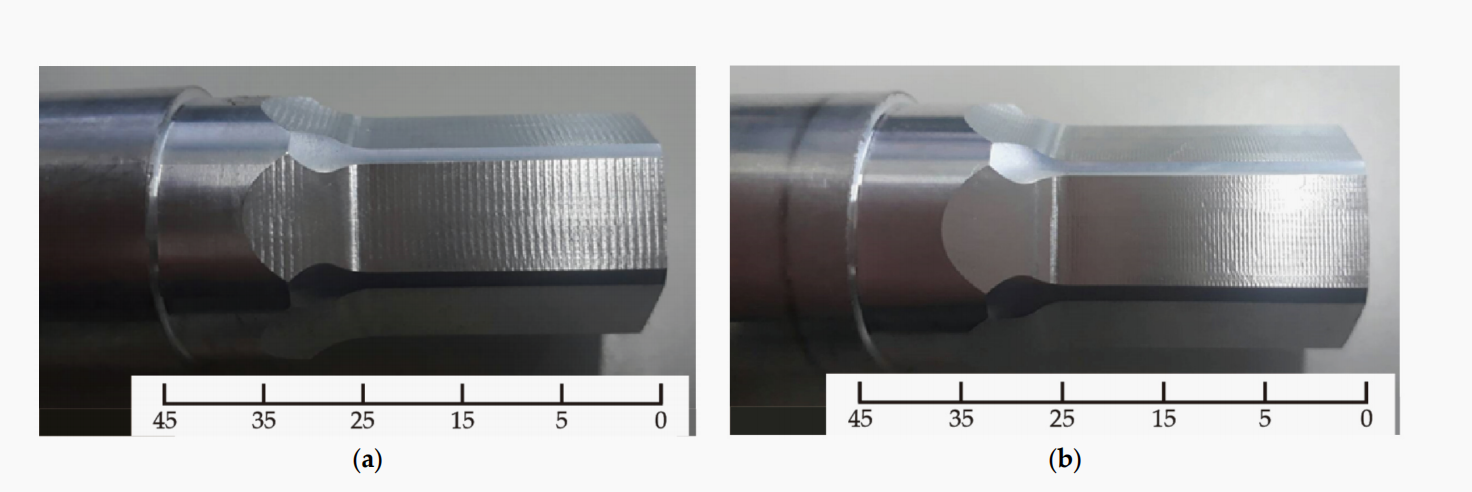

4.2. Auswirkungen des Drehens und Fräsens auf die Messung auf der Maschine

Das Bearbeitungsprogramm ist in eine Schrupp- und eine Schlichtbearbeitung zum Drehen und Fräsen unterteilt. Nach der Schruppbearbeitung wird die OMM durchgeführt, und nach der Prüfung erfolgt die Schlichtbearbeitung. Nach der Fertigbearbeitung wird die OMM erneut durchgeführt, und die Größenfehler sind in den Abbildungen 10 und 11 dargestellt. Den gemessenen Größenfehlern nach dem Drehen zufolge ist der Größenfehler bei der Grobbearbeitung größer als bei der Fertigbearbeitung. Der Fehler am Ende des Werkstücks erreicht ein Maximum von ~0,035 mm und muss mehrmals kompensiert werden, bevor seine Größe innerhalb des festgelegten Toleranzbereichs liegt. Da der Zweck der Schruppbearbeitung darin besteht, überschüssiges Material schnell zu entfernen und mit großem Vorschub und großer Schnitttiefe zu schneiden, ist der Größenfehler größer, wenn das Werkstück weiter vom Einspannende entfernt ist [24,29]. Nach der Schlichtbearbeitung kann festgestellt werden, dass die Fehler innerhalb des festgelegten Toleranzbereichs gehalten werden können. Nach den nach dem Fräsen gemessenen Größenfehlern ist der Größenfehler bei der Schruppbearbeitung ebenfalls größer als bei der Schlichtbearbeitung. Aufgrund der feststehenden C-Achse beim Fräsen ist der Größenfehler des Einspannendes des Werkstücks konsistent mit den beiden Größenfehlern der Werkstückenden. Nach der Fertigbearbeitung kann festgestellt werden, dass die Fehler innerhalb des festgelegten Toleranzbereichs gehalten werden können. Abbildung 12 zeigt die Messung der Oberflächenrauhigkeitsparameter, einschließlich Ra und Rz, nach der Schrupp- bzw. Fertigbearbeitung. Die Oberflächenrauheit nach dem Schruppdrehen betrug etwa Ra = 1,645 μm und Rz = 6,352 μm; die Oberflächenrauheit nach dem Schruppfräsen betrug etwa Ra = 1,727 μm und Rz = 6,858 μm; die Oberflächenrauheit nach dem Fertigdrehen betrug etwa Ra = 0,236 μm und Rz = 1,283 μm; die Oberflächenrauheit nach dem Fertigfräsen betrug etwa Ra = 0,488 μm und Rz = 2,095 μm. Abbildung 13 zeigt die Oberflächenformen nach dem Schrupp- und Schlichtfräsen. Wie beobachtet, sind die Oberflächenqualität und die Maßgenauigkeit bei der Schruppbearbeitung schlechter als bei der Schlichtbearbeitung, was auf die Vibrationen bei der Schruppbearbeitung zurückzuführen ist [30].

Abbildung 10. Bearbeitungsfehler über die Länge des Werkstücks bei der Drehbearbeitung.

Abbildung 11. Bearbeitungsfehler über die Länge des Werkstücks bei der Fräsbearbeitung.

Abbildung 12. Oberflächenrauheit des Werkstücks bei der Schrupp- und Schlichtbearbeitung.

Abbildung 13. Form der Oberfläche nach (a) Schruppfräsen und (b) Schlichtfräsen.

5. Schlussfolgerungen

Mit Hilfe der OLP40-Kontaktsonde und der Macro-Programmierung wird das OMM-System aus kombinierter Dreh- und Fräsmaschine und Kompensationsbearbeitungssystem entwickelt. Unter Ausnutzung der hohen Wiederholgenauigkeit und Präzision der OLP40-Kontaktsonde wird die Größe bei der Bearbeitung erfolgreich gemessen. Mit dieser Methode können Bahnplanung, Fertigung und Messung in eine einzige Bearbeitungsmaschine integriert werden, und die Zeit für die Messung außerhalb der Maschine und die Neupositionierung für die sekundäre Bearbeitung kann eingespart werden, wodurch die Produktionseffizienz und der Produktertrag erheblich verbessert und unnötige Fehler vermieden werden. Der Messtaster muss vor der Bearbeitung korrigiert werden. Wenn es keine Zentrierkalibrierung zwischen der Maschinenspindel und dem Messtaster gibt, wird die Messgröße ungenau sein. In diesem Fall kann eine genaue Kompensationsbearbeitung nicht durchgeführt werden, was zu einer Überbearbeitung des Werkstücks führt. Der Größenfehler bei der Grobbearbeitung ist größer als bei der Feinbearbeitung, und der Größenfehler bei der Grobbearbeitung nimmt mit der Länge des Werkstücks zu.

In Zukunft können zwei oder mehr Messfunktionen verwendet werden, um die Messung abzustimmen, und die Verwendung von mathematischen Ausdrücken, um die komplexeren Dimensionen zu berechnen, wie z. B. komplexe 3D-Oberflächen.

Referenzen

- Zeleny:, J.; Janda, M. Automatic on-machine measurement of complex parts. MM Sci. J. 2009, 2, 92-95. [CrossRef]

- Liu, H.B.; Wang, Y.Q.; Jia, Z.Y.; Guo, D.M. Integrationsstrategie der On-Machine-Messung (OMM) und der numerischen Steuerung (NC) für die Bearbeitung großer dünnwandiger Teile mit Oberflächenkorrelationszwang. J. Adv. Manuf. Technol. 2015, 80, 1721-1731. [CrossRef]

- Wang, G.; Li, W.L.; Rao, F.; He, Z.R.; Yin, Z.P. Multi-Parameter-Optimierung der Oberfläche von Bearbeitungslaufrädern auf der Grundlage der On-Machine-Messtechnik. Chin. J. Aeronaut. 2019, 32, 2000-2008. [CrossRef]

- . Chen, Y.T.; More, P.; Liu, C.S. Identifizierung und Überprüfung von Positionsfehlern von Drehachsen an fünfachsigen Werkzeugmaschinen mit Hilfe eines schaltenden Tasters und einer Kugel. J. Adv. Manuf. Technol. 2019, 100, 2653-2667. [CrossRef]

- Li, Y.D.; Gu, P.H. Free-form surface inspection techniques state of the art review. Comput. Aided Des. 2004, 36, 1395-1417. [CrossRef]

- Del Guerra, M.; Coelho, R.T. Entwicklung eines kostengünstigen schaltenden Messtasters für CNC-Drehmaschinen. J. Mater. Process. Technol. 2006, 179, 117-123. [CrossRef]

- . Kat'uch, P.; Dovica, M.; Slosarˇc'k, S.; Kováˇc, J. Comparison of contact and contactless measuring methods for form evaluation. Procedia Eng. 2012, 48, 273-279. [CrossRef]

- Stojkic, Z.; Culjak, E.; Saravanja, L. 3D measurement-comparison of CMM and 3D scanner. In Proceedings of the 31st DAAAM International Symposium, Wien, Österreich, 21-24 Oktober 2020. [CrossRef]

- Waiyagan, K.; Bohez, E.L.J. Intelligente merkmalsbasierte Prozessplanung für fünfachsige Fräs-Dreh-Teile. Comput. Ind. 2009, 60, 296-316. [CrossRef]

- Zhu, L.; Jiang, Z.H.; Shi, J.S.; Jin, C.Z. Ein Überblick über die Dreh-Frästechnologie. Int. J. Adv. Manuf. Technol. 2015, 81, 493-505. [CrossRef]

- Zhao, Z.C.; Xu, T.R. Ein neuartiger Ansatz für die Prozessformkonstruktion bei der adaptiven Bearbeitung von gekrümmten dünnwandigen Teilen. Precis. Eng. 2021, 67, 282-292. [CrossRef]

- Zhang, Y.; Chen, Z.; Zhu, Z. Adaptive machining framework for the leading/trailing edge of near-net-shape integrated impeller. Int. J. Adv. Manuf. Technol. 2020, 107, 4221-4229. [CrossRef]

- Ge, G.Y.; Du, Z.C.; Feng, X.B.; Yang, J.G. Eine integrierte Fehlerkompensationsmethode auf der Grundlage von On-Machine-Messungen für die Bearbeitung dünner Bahnteile. Precis. Eng. 2020, 63, 206-213. [CrossRef]

- Ma, W.K.; He, G.Y.; Han, J.X.; Xie, Q.C. Fehlerkompensation bei der Bearbeitung von skulpturierten Oberflächen auf der Grundlage von maschineller Messung und Modellrekonstruktion. Int. J. Adv. Manuf. Technol. 2020, 106, 3177-3187. [CrossRef]

- Du, Z.C.; Ge, G.Y.; Xiao, Y.K.; Feng, X.B. Modellierung und Kompensation umfassender Fehler bei der Bearbeitung dünnwandiger Teile auf der Grundlage von On-Machine-Messungen. Int. J. Adv. Manuf. Technol. 2021, 115, 3645-3656. [CrossRef]

- Özel, C.; Inan, A.; Özler, L. An investigation on manufacturing of the straight bevel gear using end mill by CNC milling machine. J. Manuf. Sci. Eng. 2005, 127, 503-511. [CrossRef]

- Özel, C. Untersuchung der Produktionszeiten und des Schneidens von Stirnrädern mit einem Schaftfräser in einer CNC-Fräsmaschine. Int. J. Adv. Manuf. Technol. 2011, 54, 203-213. [CrossRef]

- Joshi, V.K.; Desai, K.P.; Raval, H.K. CNC-Fräsen von flächigen Kurven mit Makroprogrammierung. J. Manuf. Eng. 2016, 11, 013-019.

- Hasan, M.A. Ein konzeptioneller Rahmen für gemeinsame Variablen bei der Programmierung von CNC-Maschinen für Fanuc-Makros. J. Mat. Sci. Mech. Eng. 2016, 3, 250-253.

- Nguyen, T.K.; Phung, L.X.; Bui, N.T. Novel integration of CAPP in a G-code generation module using macro programming for CNC application. Maschinen 2020, 8, 61. [CrossRef]

- Shiraishi, M. Umfang der prozessbegleitenden Mess-, Überwachungs- und Kontrolltechniken in Bearbeitungsprozessen - Teil 1: Prozessbegleitende Techniken für Werkzeuge. Precis. Eng. 1988, 10, 179-189. [CrossRef]

- Shiraishi, M. Umfang der prozessbegleitenden Mess-, Überwachungs- und Kontrolltechniken in Bearbeitungsprozessen - Teil 2: Prozessbegleitende Techniken für Werkstücke. Precis. Eng. 1989, 11, 27-37. [CrossRef]

- Shiraishi, M. Umfang der prozessbegleitenden Mess-, Überwachungs- und Kontrolltechniken in Bearbeitungsprozessen - Teil 3: Prozessbegleitende Techniken für Zerspanungsprozesse und Werkzeugmaschinen. Precis. Eng. 1989, 11, 39-47. [CrossRef]

- Liu, Z.Q.; Venuvinod, P.K.; Ostafiev, V.A. On-machine measurement of workpieces with the cutting tool. Integr. Manuf. Syst. 1998, 9, 168-172. [CrossRef]

- Takaya, Y. In-process and on-machine measurement of machining accuracy for process and product quality management: Ein Überblick. Int. J. Autom. Technol. 2014, 8, 4-19. [CrossRef]

- Horst, J.; Hedberg, T.; Feeney, A.B. On-machine measurement use cases and information for machining operations. Natl. Inst. Stand. Technol. Adv. Man. Ser. 2019, 400-401, 1-69. [CrossRef]

- Kim, S.H.; Lee, S.W.; Kim, D.H.; Lee, A.S.; Lim, S.J.; Park, K.T. Geometrische Genauigkeitsmessung von bearbeiteten Oberflächen mit dem OMM-System (on the machine measurement). Int. J. Precis. Eng. Manuf. 2003, 4, 57-63.

- Ibaraki, S.; Iritani, T.; Matsushita, T. Calibration of location errors of rotary axes on five-axis machine tools by on-the-machine measurement using a touch-trigger probe. Int. J. Mach. Tools Manuf. 2012, 58, 44-53. [CrossRef]

- Liu, Z.Q. Wiederholte Messung und Kompensation zur Verbesserung der Bearbeitungsgenauigkeit von Werkstücken. Int. J. Adv. Manuf. Technol. 1999, 15, 85-89. [CrossRef]

- . Altintas, Y. Fertigungsautomatisierung: Zerspanungsmechanik, Werkzeugmaschinenvibrationen und CNC-Konstruktion, 2. Auflage; Ca