Résumé. Les machines-outils de tournage-fraisage présentent des avantages significatifs pour l'usinage de pièces de petite taille de haute précision. Actuellement, en raison de la petite taille et de la structure complexe des pièces utilisées dans les machines de tournage et de fraisage, le code de traitement programmé manuellement est inefficace, et certaines étapes logicielles de génération automatique de code de traitement sont complexes et manquent de spécificité. Sur la base d'une machine de tournage et de fraisage développée par l'entreprise elle-même, cet article établit un cadre logiciel pour ce type d'application. Machine CNC avec la génération automatique du code NC comme ligne de fonction principale. Nous concevons et analysons simultanément le développement d'interfaces spécifiques afin de fournir une assistance logicielle pour la génération de codes de traitement d'équipements de traitement intelligents.

1. Introduction

Les pièces micro-miniatures sont des pièces dont la taille est comprise entre dix micromètres et quelques dizaines de millimètres. Ces dernières années, la demande de telles pièces a augmenté dans les domaines de l'aviation, de l'aérospatiale, de la médecine, de l'armement et de la construction navale. La machine d'usinage de type tournage-fraisage est un équipement de traitement composé qui connaît un développement rapide et une large application. Elle combine les avantages de l'usinage traditionnel et du fraisage pour permettre de concentrer les pièces dans la même station avec moins de temps de chargement et convient au traitement et à la production de pièces structurelles micro-miniatures.

L'élément clé de l'usinage avec Machine CNC est l'écriture du code CNC. À l'heure actuelle, bien que certaines technologies connexes telles que la technologie automatique, la programmation automatique, les logiciels d'information sur les machines-outils, etc. aient été bien développées et étudiées, la majeure partie du contenu est une recherche et une analyse décentralisées, et il n'existe pas de système d'information spécifique pour l'équipement d'usinage CNC spécifique.

En outre, les données des essais expérimentaux et les données de l'expérience de traitement de la micro-fraiseuse et de la fraiseuse ont un impact important sur les paramètres de traitement réels. Ainsi, le développement d'un système de stockage des connaissances correspondant à l'équipement de traitement spécifique permet de marquer les informations susmentionnées selon un certain format, de les stocker et de les faire correspondre aux informations de l'étiquette lorsque vous les utilisez à nouveau. Vous pouvez comparer et juger s'il existe des données empiriques à suivre et à utiliser.

Dans cet article, le problème de la génération automatique du code d'usinage pour les machines combinées de tournage et de fraisage est basé sur un code auto-développé. Nous extrayons les principales exigences du processus de génération de code et les résumons en différents modules fonctionnels. La construction de la base de données des codes de traitement des machines combinées de fraisage et la méthode de sélection des modèles, ainsi que le cadre général du système d'information de génération automatique des codes de traitement pour ces machines-outils sont construits. Le cadre comprend principalement le module d'entrée de classification des données, le module de correspondance des couches de modèles, le module de détection des essais d'outils, etc. Il peut réaliser les principales fonctions de génération automatique du code de traitement après l'importation du modèle et l'analyse de l'accumulation des données empiriques, l'acquisition et le traitement des données d'essai, l'optimisation des paramètres du processus de traitement, etc.

2. Conception générale

2.1 Cadre fonctionnel général

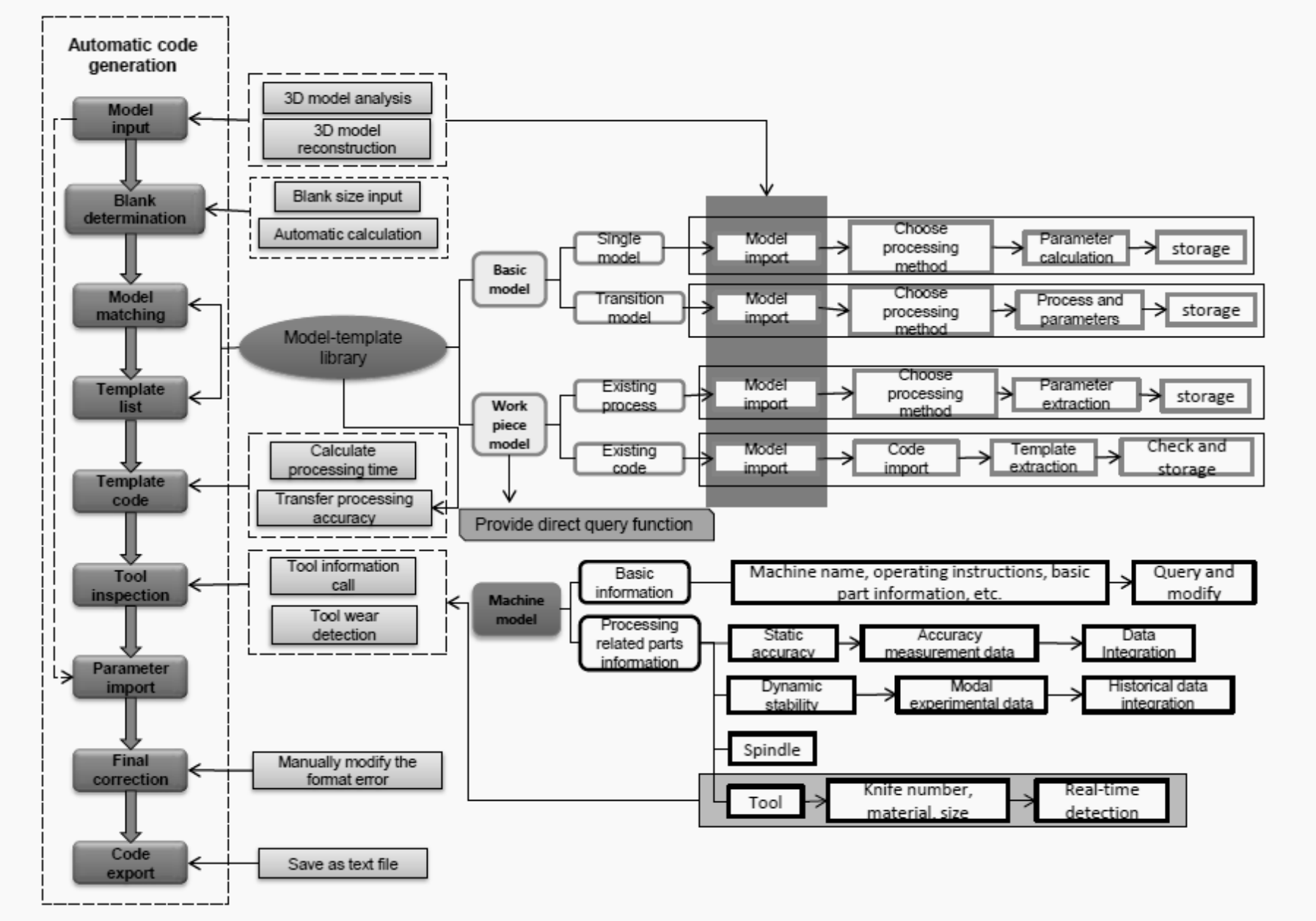

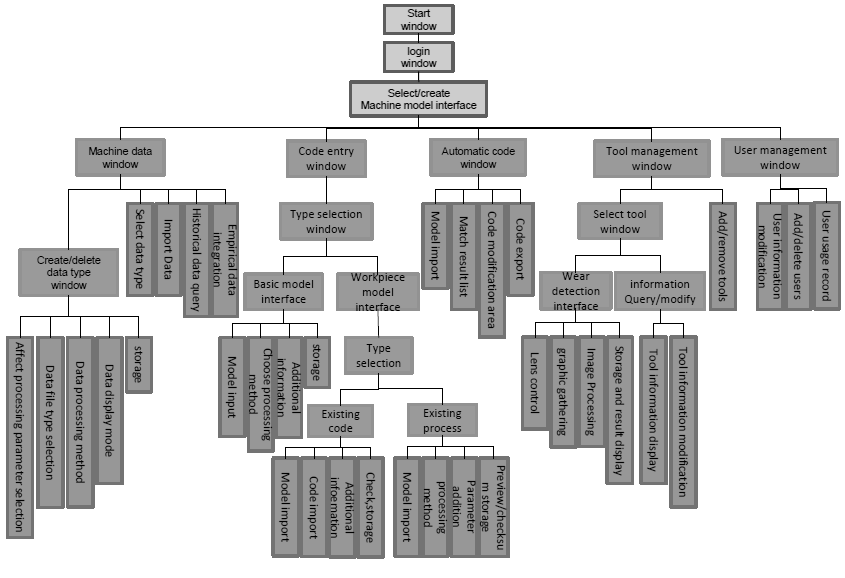

La conception du cadre fonctionnel est principalement basée sur la fonction de "génération automatique de code après importation du modèle". Les modules fonctionnels impliqués dans chaque étape du processus sont respectivement dirigés vers les fonctions d'extension ou les contraintes correspondantes, formant ainsi le cadre global des fonctions logicielles. Comme le montre la figure 1.

Figure 1. Cadre fonctionnel global

2.2 Analyse des modules fonctionnels

2.2.1 Sécurité de l'information.

Haut de gamme Usinage CNC L'équipement de la machine-outil possède une certaine confidentialité en fonction de ses différentes directions d'application, et certaines informations d'application et matériaux de technologie de traitement. Compte tenu des droits d'application du logiciel et de la mesure dans laquelle les informations relatives à la machine-outil peuvent être publiées, le développement primaire du système d'information doit impliquer la sécurité du logiciel, c'est-à-dire la restriction des droits d'accès de l'utilisateur.

2.2.2 Informations relatives à l'appareil.

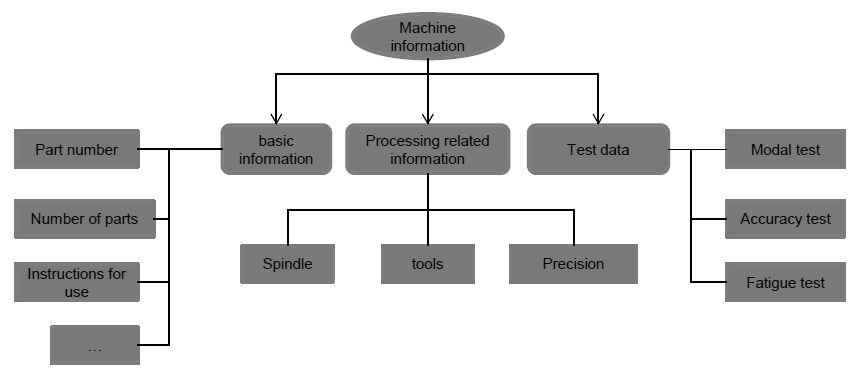

Le système d'information sur les machines-outils présenté dans ce document est basé sur l'équipement et réalise des logiciels d'application pour toutes sortes de gestion de l'information de l'équipement de traitement, il est donc très important de stocker, d'interroger et de mettre à jour les informations relatives à l'équipement. Pour le système présenté dans ce document, l'analyse des besoins en matière d'informations sur les équipements doit être divisée à partir des attributs fonctionnels les plus élémentaires. Pour que le "code automatique" génère cette fonction principale, la conception doit être divisée selon les fonctions et les méthodes d'utilisation à différents niveaux. Les informations de stockage de l'outil d'usinage sont grossièrement divisées en plusieurs aspects, comme le montre la figure 2.

Figure 2. Schéma fonctionnel de la classification des informations sur les appareils

La fonction principale de la classe de données de base est de permettre à l'utilisateur d'effectuer des requêtes et ne peut pas être modifiée à volonté ; la fonction auxiliaire de la fonction de génération automatique de code n'est pas très importante. Les données relatives au traitement sont les informations qui affectent directement l'usinage réel dans les données de la machine. Elles peuvent imposer des restrictions raisonnables à la génération du code, émettre des avertissements en cas d'instructions erronées dépassant la capacité d'usinage de la machine et mettre fin à l'exécution afin de garantir la rationalité de l'utilisation de l'équipement. Les données de test et les résultats d'analyse de la machine-outil peuvent évaluer et tester le niveau général de la machine-outil, former les habitudes d'utilisation de l'équipement de traitement et même prédire certains problèmes clés.

2.2.3 Base de données de traitement.

Grâce à la saisie de l'utilisateur, les informations pertinentes sous forme de code-modèle peuvent être extraites au cours du processus de saisie de l'utilisateur. Une fois les informations stockées, l'interrogation et l'analyse seront fournies en fonction des exigences spécifiques de l'utilisateur. Ainsi, il est possible de construire la base de données sous-jacente pour les modèles, les processus et les spécifications d'utilisation pour la génération automatisée de code. Cette partie est basée sur le modèle 3D. L'analyse de la demande se concentre principalement sur l'entrée et le stockage des données du modèle et du code de traitement. Le contenu spécifique est divisé en trois catégories :

(1) Modèle simple

Un modèle unique est l'unité de base qui constitue une structure complexe. Un modèle de composant complexe peut être décomposé en plusieurs modèles simples selon une certaine méthode. Par conséquent, le code de traitement d'un composant structurel complexe peut également être comparé, filtré et mis en correspondance avec le code correspondant du modèle de base décomposé. Connecter et modifier pour générer. Dans cette partie, le modèle de base du code d'usinage est saisi, c'est-à-dire que seules les instructions du code NC sont nécessaires sans paramètres spécifiques, mais la méthode d'usinage doit être indiquée. Il peut fournir le modèle de code d'usinage correspondant à la machine-outil pour la saisie paramétrée ultérieure, de sorte que l'utilisateur puisse obtenir l'instruction d'usinage correcte après avoir saisi les paramètres. En outre, le mode d'usinage est également pratique pour la simulation et la génération de la forme de l'ébauche.

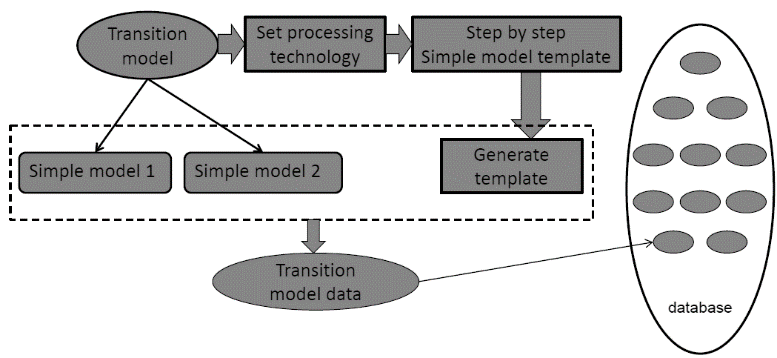

(2) Modèle de transition

Sur la base du modèle de base ci-dessus, le modèle de transition est composé de 2 à 3 modèles simples, car le traitement de ces modèles est formé sur la base du traitement de ses sous-modèles. Il est donc nécessaire d'organiser manuellement des techniques de traitement simples et de simuler la génération de blancs. Ensuite, le modèle de type de traitement et le code de traitement sont sélectionnés et le modèle de code de traitement d'un tel modèle de transition est formé et ajouté à la base de données, comme le montre la FIG.3.

Figure 3. Diagramme de stockage du modèle de transition

(3) Saisie des informations complètes sur l'usinage de la pièce

Il existe également des modèles 3D de la pièce, de la précision de l'usinage, du processus d'usinage et de l'usinage de l'acier. CNC Le code et les autres informations ont été conçus et vérifiés par un usinage réel. Ces données peuvent être utilisées non seulement comme données empiriques pour l'utilisation de l'équipement, mais aussi comme source d'information pour la base de données des codes automatiques, qui peut servir de référence pour le traitement ultérieur. Elles peuvent également refléter le niveau et la capacité de traitement de l'équipement de traitement, ce qui permet aux utilisateurs d'utiliser intuitivement le logiciel. Découvrez si votre appareil peut répondre à ses besoins.

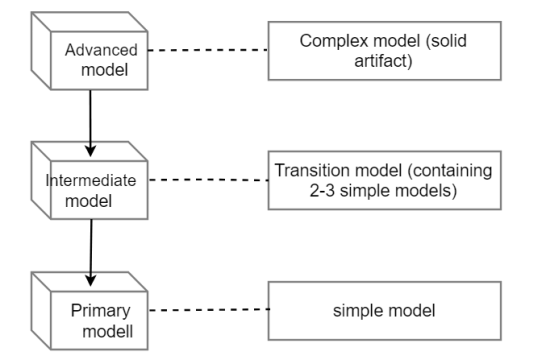

La structure globale de la base de données peut être divisée en trois niveaux en fonction du modèle. Le processus de mise en correspondance après l'entrée du modèle par l'utilisateur peut être recherché en fonction du niveau, de haut en bas, comme le montre la figure 4.

Figure 4. Diagramme hiérarchique du modèle

2.2.4 Fiabilité de l'équipement et de l'outil.

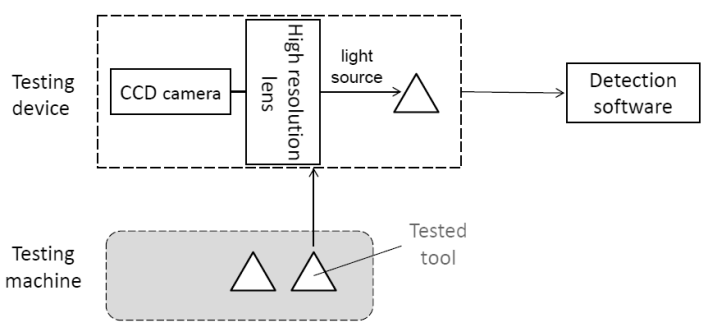

Le fonctionnement stable et fiable de chaque composant fonctionnel de l'équipement est la condition de base du bon fonctionnement de l'équipement de commande numérique. Le composant le plus directement lié à l'usinage réel est l'outil d'usinage, de sorte que le logiciel doit configurer la partie correspondante pour répondre à l'utilisation de l'outil, à la détection de l'usure, à l'estimation de la durée de vie et à d'autres exigences. L'état d'usure de l'outil peut être converti en informations d'image par le dispositif de détection d'imposition d'image et transmis au logiciel informatique, comme le montre la figure 5.

Figure 5. Système de détection de l'usure des outils

Les données d'un seul test peuvent refléter directement l'usure et la fiabilité de l'outil en temps réel, suggérer si l'utilisateur doit changer l'outil à temps, ou refléter directement la situation spécifique de l'embout de l'outil. Les données de plusieurs tests peuvent former un tableau de données sur l'usure de l'outil. Sur la base de cette règle empirique, la durée restante de l'outil peut être simulée et prédite pour la prochaine fois, de sorte que l'utilisateur puisse se référer au facteur temps lorsqu'il utilise l'outil pour déterminer sa durée de vie.

2.3 Conception du cadre d'interface

Sur la base de l'analyse fonctionnelle, une interface est mise en place pour différents contenus, et la structure de l'interface est proposée en combinaison avec le flux de fonctionnement du logiciel, comme le montre la figure 6.

Figure 6. Architecture globale de l'interface

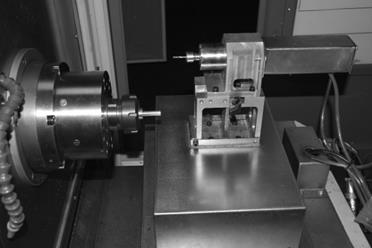

3. Vue d'ensemble du développement de logiciels

Compte tenu du fait que le logiciel de support de l'équipement de traitement doit avoir une certaine portabilité de plate-forme, le logiciel est construit en utilisant le langage Java, et l'environnement de développement adopte l'éditeur eclipse. La base de données utilise une petite base de données Access relativement populaire pour stocker des informations telles que les noms, les caractéristiques, les chemins, etc. et d'autres fichiers sont stockés dans des sous-dossiers. Utilisez le mode jdbc pour la connexion entre eux et l'instruction call-component comme suit : // Enregistrer le pilote Class.forName("com.hxtt.sql.access.AccessDriver") ; // Établir une liaison Connexion conn=DriverManager.getConnection("jdbc:Access:///data/database.accdb","","") ; // Exécuter l'instruction sql Instruction préparée ps=conn.prepareStatement(String sql) ; La structure de la machine-outil de tournage et de fraisage développée indépendamment dans cet article est basée sur les données de traitement illustrées à la figure 7. La structure des données du code de traitement du modèle dans le logiciel est conçue en fonction des instructions de commande numérique utilisées dans le code d'usinage réel.

Figure 7. Carte physique de la structure de la machine

4. Résumé

La mise en place d'un système d'information pour un type spécifique de machine-outil permet d'intégrer tous les aspects de l'équipement de traitement dans un fichier d'information unifié, formant ainsi une base de connaissances unique de la machine-outil. L'utilisateur de l'équipement peut entrer dans le système les informations d'utilisation de l'équipement étudiées et les informations de processus personnalisées afin d'améliorer la composition de la base de connaissances. Le système peut générer automatiquement le programme d'usinage en fonction de la forme, de la taille, de la précision et d'autres exigences des pièces usinées. Cela permet non seulement d'améliorer l'efficacité de l'équipement, mais aussi d'enregistrer efficacement l'expérience de traitement de l'équipement lui-même.

Dans ce document, le schéma général de la génération automatique du système d'information pour le code d'usinage proposé par les machines-outils de tournage et de fraisage est résumé en divers modules fonctionnels connexes, et le cadre d'interface est établi en fonction du domaine fonctionnel. Nous avons principalement réalisé l'important travail de développement du logiciel au stade initial, en fournissant des idées claires et des références spécifiques pour la mise en œuvre spécifique du logiciel. En outre, cette méthode de conception peut également être appliquée à d'autres types d'équipements de traitement, ce qui favorise la mise en place d'une plate-forme Internet pour les équipements de traitement, formant un modèle d'interface pour la transmission des fichiers de la plate-forme en vue d'une promotion et d'une utilisation plus larges. Cela permet de jeter les bases d'un niveau plus élevé d'automatisation des équipements de machines-outils.

Références

[1] S Z. Y. Xv. (2015) Overall design of high precision micro-small turning and milling machine tool. 15-26.

[2] Q. Guo. (2011) Current status and development direction of CNC automatic programming technology. Value Engineering, 30(28):41-42.

[3] W. J. Liao, JW. Yu, H. Wang. (2008) Research on Automatic Programming System of CNC Lathe Based on Feature Recognition (Recherche sur le système de programmation automatique du tour CNC basé sur la reconnaissance des caractéristiques). Mechanical Science and Technology, 27(4):532-536.

[4] Joshi S, Chang T C. (1998) Graph-based Heuristics for Recognition of Machined Features from a 3D Solid Geometric Data Base. Computer-Aided Desigh, 20(2):58-66.

[5] Q. Xiong, C. Chen. (2009) Research on Information Processing Platform of CNC Machining Process Based on Knowledge Fusion. Precision manufacturing and automation, (4):55-58.

[6] X. H. Luo,Y. Liu. (2008) The overall design of knowledge-based CNC programming system. Mechanical Engineering and Automation, (6):175-176.

[7] H. G. Liu, J. J. Wang. (2018) Conception et mise en œuvre de la base de données du système de gestion des outils de fabrication intelligents. Tool technology, (52):54-59.