Résumé: Pour l'usinage de pièces de formes complexes, consistant en une commande numérique par ordinateur Machines-outils à commande numérique (CNC)Différentes machines-outils à commande numérique seront utilisées en fonction de la méthode d'usinage. Si la pièce est retirée pour être mesurée hors machine après l'usinage, lorsque la taille est incorrecte, elle devra être renvoyée sur la machine-outil CNC pour un usinage secondaire. Dans ce cas, la qualité de la surface de la pièce et la précision de l'usinage seront affectées, ce qui prend beaucoup de temps. La mesure sur machine et le centre d'usinage complexe sont essentiels pour résoudre ce problème. Dans les recherches récentes, le palpeur a été intégré à une machine à trois ou cinq axes pour la compensation des erreurs et la construction de la forme sur la base d'une mesure sur machine, mais les machines de tournage-fraisage sont rares. En outre, la plupart des types de pièces étaient des pièces à parois minces ou des pièces à bande mince. Dans cette étude, un système de mesure par contact est intégré dans une machine combinée CNC de tournage-fraisage pour la mesure sur machine. La macro-programmation est utilisée pour concevoir la trajectoire d'usinage du poinçon hexagonal en alliage d'aluminium A6061-T6, et l'action de mesure du palpeur est ajoutée à la trajectoire d'usinage. Lorsque les données mesurées dépassent la plage de tolérance, les données calculées sont renvoyées au contrôleur pour améliorer l'usinage par compensation. Le poinçon hexagonal poli est mesuré dans une machine à mesurer tridimensionnelle et l'erreur est comparée. Les résultats expérimentaux montrent que la sonde de contact doit être corrigée avant l'usinage et que la taille de la pièce corrigée peut atteindre la plage de tolérance de 0,01 mm. L'erreur de taille de l'usinage grossier est plus importante que celle de l'usinage ined, et l'erreur de taille de l'usinage grossier augmente avec la longueur de la pièce à usiner.

1. Introduction

En relation avec les progrès de la science et de la technologie, l'industrie exige non seulement la performance et la durée de vie des produits industriels, mais recherche également des méthodes d'usinage de haute efficacité, de haute précision et de haute qualité. Dans le cas des produits de la science et de la technologie de la défense nationale et de l'industrie aérospatiale, le temps d'usinage des pièces est long et les pièces à usiner n'ont plus une forme géométrique simple. Les exigences de précision des produits deviennent progressivement plus strictes, d'où l'importance de la gestion de la qualité. Cependant, lorsque le contrôle de la qualité est effectué après l'usinage, les produits de mauvaise qualité doivent être éliminés, ce qui peut entraîner des retards de livraison ou des déchets excessifs pour les pièces à usiner dont le traitement est plus coûteux et plus long. Si les défauts peuvent être détectés à chaque étape de l'usinage, où la taille est obtenue, calculée et renvoyée à la trajectoire d'usinage, les erreurs peuvent être corrigées en temps réel, ce qui permet d'éviter les erreurs cumulées de tous les programmes d'usinage et d'améliorer le taux de rendement dans le cadre de la gestion de la qualité finale [1-4].

Il existe deux types de mesures courantes de la taille des surfaces : La mesure avec contact et la mesure sans contact. La première est réalisée à l'aide d'une machine à mesurer tridimensionnelle (MMT), tandis que la seconde est principalement basée sur un scanner laser triangulaire ou une inspection optique automatique. L'avantage de la mesure sans contact est que, comparée à la mesure par contact, sa vitesse de mesure est plus rapide, mais la précision de la mesure sans contact est inférieure à celle de la mesure par contact. La mesure sans contact est également facilement influencée par le revêtement, la forme et la rugosité de la surface, ce qui entraîne des résultats de mesure imprécis. Bien que la vitesse de mesure par contact soit lente, sa fiabilité et sa répétabilité sont bien meilleures. La MMT 3D avec contact est couramment utilisée comme principal équipement de mesure dans l'industrie manufacturière [5-8].

Jusqu'à présent, dans la fabrication et l'usinage, le produit fini est généralement retiré puis mesuré à l'aide d'une MMT 3D. Néanmoins, ce processus prend beaucoup de temps. Si le résultat de l'inspection n'est pas conforme aux normes, la pièce doit être renvoyée à la machine d'usinage pour un usinage secondaire, ce qui entraîne des coûts plus élevés et nuit à la qualité. Le processus d'usinage des pièces nécessite souvent une variété de machines-outils, tout en étant soumis aux exigences de l'automatisation;. Machine CNC peuvent combiner plusieurs fonctions (par exemple, tournage, fraisage et perçage). La caractéristique de cette machine est qu'elle peut traiter des pièces simultanément, ce qui élimine la main-d'œuvre et l'équipement nécessaires pour l'usinage secondaire. En outre, la machine de tournage-fraisage est une machine combinée courante, dont la caractéristique est qu'elle peut effectuer le tournage et le fraisage simultanément. L'utilisation de fraises au lieu d'outils de tournage sur les tours CNC permet de produire des formes plus complexes, telles que des formes ovales et en spirale, au lieu de se limiter à des formes droites ou cylindriques. Étant donné que la machine de tournage-fraisage peut faire tourner simultanément les outils de coupe et la pièce à usiner, elle présente non seulement les avantages du tournage et du fraisage, mais fonctionne également mieux pour l'usinage de pièces rotatives. En raison de l'utilisation de fraises, les arêtes de coupe sont plus nombreuses, ce qui réduit les contraintes thermiques et la force de coupe, et contribue à améliorer la productivité et la qualité de la surface [9,10].

La mesure par usinage est très populaire depuis quelques années, en raison de sa grande efficacité et de sa grande stabilité. Dans le domaine de la construction de formes et de la compensation d'erreurs : Zhao, etc., les auteurs visaient à réduire le taux de rejet des billettes et à réduire les coûts de production. Ils ont développé une approche pour la construction de la forme du processus avec un algorithme itératif du point le plus proche (ICP) entre la forme de conception et les points de mesure sur la machine et l'ont utilisée pour l'usinage adaptatif de pièces courbes à parois minces [11]. Zhang et al. ont cherché à réduire l'usinage CN secondaire des zones non formées des roues intégrées. Ils présentent un cadre d'usinage adaptatif à 5 axes pour le bord d'attaque/de fuite (LE/TE). La mesure sur machine a été utilisée pour numériser la roue [12]. Ge et al. ont cherché à réduire la consommation de temps dans l'analyse du mécanisme des bandes. Ils ont utilisé la mesure sur machine pour reconstruire l'erreur de surface usinée, et un algorithme d'apprentissage de l'usinage (arbre de régression additif multiple, MART) a été utilisé pour le modèle de compensation [13]. Ma et al visaient à réduire l'erreur d'usinage de la surface sculptée. Ils ont utilisé des mesures sur machine pour la surface usinée et ont reconstruit le modèle en utilisant l'évolution différentielle (DE) et l'algorithme de Nelder-Mead (NM). Les résultats montrent qu'il est possible d'améliorer la précision d'usinage du 67% (avec compensation) [14]. Du etal. ont cherché à résoudre les multiples sources d'erreur dans le processus d'usinage. Ils ont mis au point une méthode complète de compensation des erreurs qui inclut l'erreur géométrique, l'erreur thermique et l'erreur induite par la force pour l'usinage des pièces en paroi sur la base de mesures sur la machine [15]. Comme indiqué ci-dessus, dans les recherches récentes, le palpeur a été intégré à des machines à trois ou cinq axes pour effectuer des mesures sur machine, mais les machines de tournage-fraisage étaient rares. La plupart des types de pièces étaient des pièces à parois minces ou des pièces à bande mince.

En général, les méthodes de génération du code G comprennent le programme de code G manuscrit, l'utilisation d'un logiciel de conception et de fabrication assistées par ordinateur (CAO/FAO) pour transférer la trajectoire de l'outil de coupe et la macro-programmation. La macro-programmation est un langage de programmation d'ordre supérieur, couramment appliqué aux contrôleurs FANUC. Sa caractéristique est qu'après avoir paramétré les caractéristiques géométriques, il peut effectuer des opérations mathématiques, telles que l'addition, la soustraction, le plus grand ou le plus petit, ou des fonctions mathématiques, telles que le sinus (SIN), le cosinus (CoS) et la valeur absolue (ABS), et il est facile à intégrer à un palpeur de contact [16-21]. Dans cette étude, le système de mesure par contact est intégré dans une machine de tournage-fraisage à commande numérique pour la mesure sur machine (oMM). La macro-programmation est utilisée

pour concevoir la trajectoire d'usinage du poinçon hexagonal en alliage d'aluminium A6061-T6, et l'action de la mesure par palpeur est ajoutée à la trajectoire d'usinage. Après avoir obtenu les données mesurées, les tailles sont comparées. Lorsque les données mesurées dépassent la plage de tolérance, les données calculées sont renvoyées au contrôleur pour l'usinage de compensation. Le poinçon hexagonal fini est mesuré dans une MMT 3D et l'erreur entre les deux est comparée. En outre, les erreurs de taille avant et après l'étalonnage du palpeur de contact et l'influence de l'ébauche et de la finition de l'usinage sur la MMT sont discutées.

2. Technologie de mesure des pièces

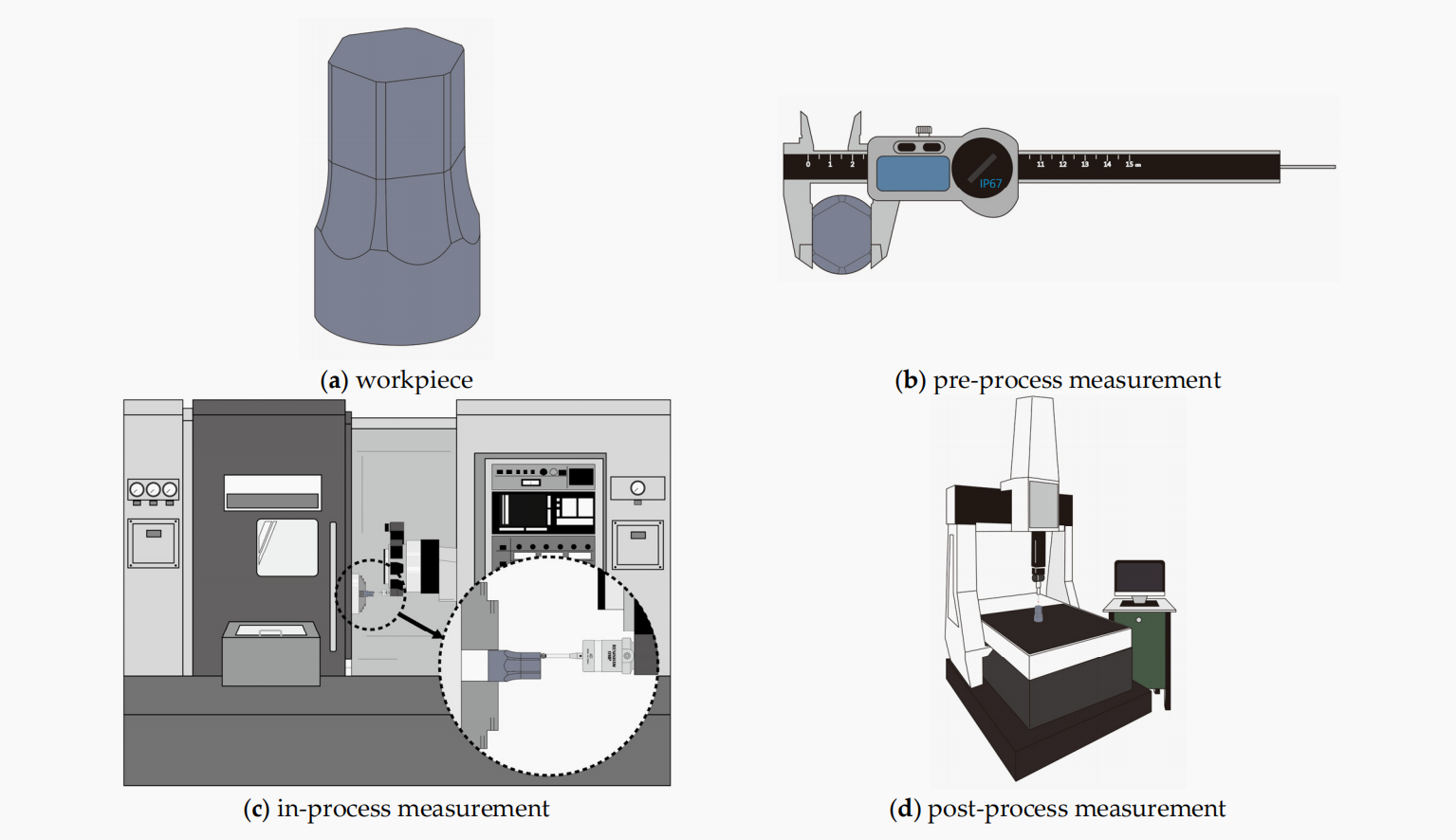

La technologie de mesure peut être divisée en mesures sur machine, mesures in situ et mesures hors machine, en fonction du moment et du lieu de la mesure,

Elle peut être divisée en mesures avant traitement, en mesures en cours de traitement et en mesures après traitement.

[21-26].

2.1. Mesures préalables au traitement

Avant l'usinage, nous pouvons utiliser des outils de mesure ou des montages pour mesurer la pièce, comme le montre la figure 1b.

Figure 1. Schéma de la technologie de mesure des pièces (a) pièce ; (b) mesure avant traitement ; (c) mesure en cours de traitement ; (d) mesure après traitement.

2.2. Mesures en cours de réalisation

Comme cette étape est généralement réalisée sur la machine-outil, elle s'intégrera à l'OMM, comme le montre la figure 1c. L'une des façons de procéder à la mesure en cours de processus consiste à ne pas arrêter le processus d'usinage, mais à obtenir en permanence les données de taille au cours du processus d'usinage afin de déterminer si la taille de l'usinage est conforme aux normes. La méthode de mesure en cours d'usinage consiste à utiliser l'outil de coupe équipé d'un capteur tactile pour l'usinage et peut être équipé d'un dispositif d'usinage rapide pour corriger l'outil, ainsi que pour définir les coordonnées de l'outil afin d'améliorer la précision de la mesure de l'usinage. Lorsque le positionnement de l'outil de coupe est terminé avant la coupe, l'outil de coupe équipé d'un capteur tactile renvoie constamment les données du point d'usinage pour la comparaison des dimensions. L'avantage de cette méthode de mesure est qu'elle utilise l'outil de coupe lui-même comme sonde de mesure et qu'il n'est pas nécessaire de changer l'outil de mesure avant la mesure. Elle peut donc être traitée et mesurée plus rapidement. Toutefois, l'interférence entre les copeaux et les liquides de coupe constitue un problème majeur lors de l'utilisation.

L'autre type est la mesure en cours de cycle, qui utilise l'intervalle d'usinage de chaque étape pour remplacer l'outil de mesure à des fins de test, et les données mesurées peuvent être renvoyées au contrôleur pour l'usinage de compensation. Les étapes ci-dessus peuvent être répétées et l'usinage est terminé lorsque les valeurs mesurées sont conformes aux valeurs définies. L'avantage de cette méthode est qu'elle permet de réduire le temps consacré à l'inspection hors machine et qu'elle offre une grande précision.

2.3. mesure a posteriori

La pièce finie est retirée de la machine et déplacée vers une autre machine d'essai, telle qu'une MMT 3D, pour le contrôle des dimensions. Le fait de retirer la pièce de la machine et de la déplacer vers une autre machine d'inspection après l'usinage permet d'éviter les sources d'erreur causées par la machine, telles que les vibrations, les copeaux de coupe et le liquide de coupe. Cependant, il est également facile de dire que la taille n'est pas conforme à la norme et qu'elle doit être traitée à nouveau, comme le montre la figure 1d.

3. Travaux expérimentaux

3.1. Pièce à usiner et outils de coupe

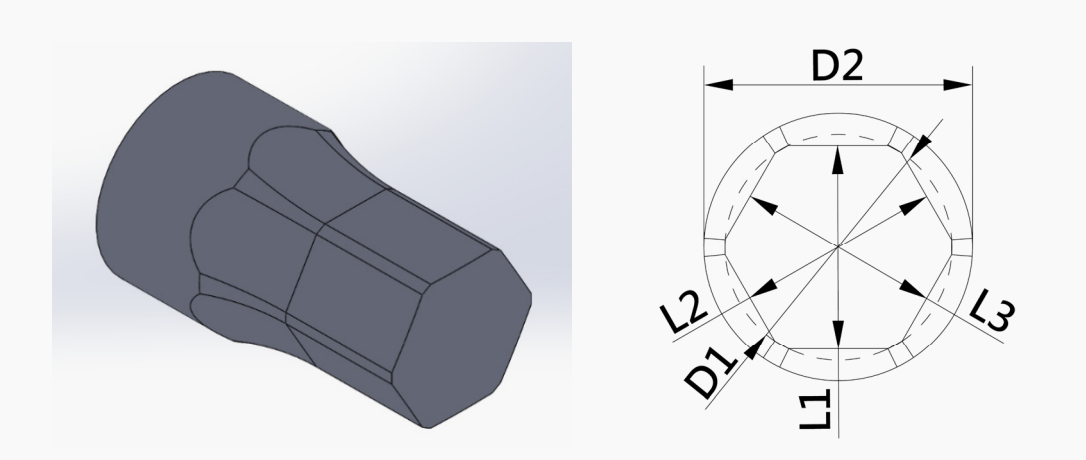

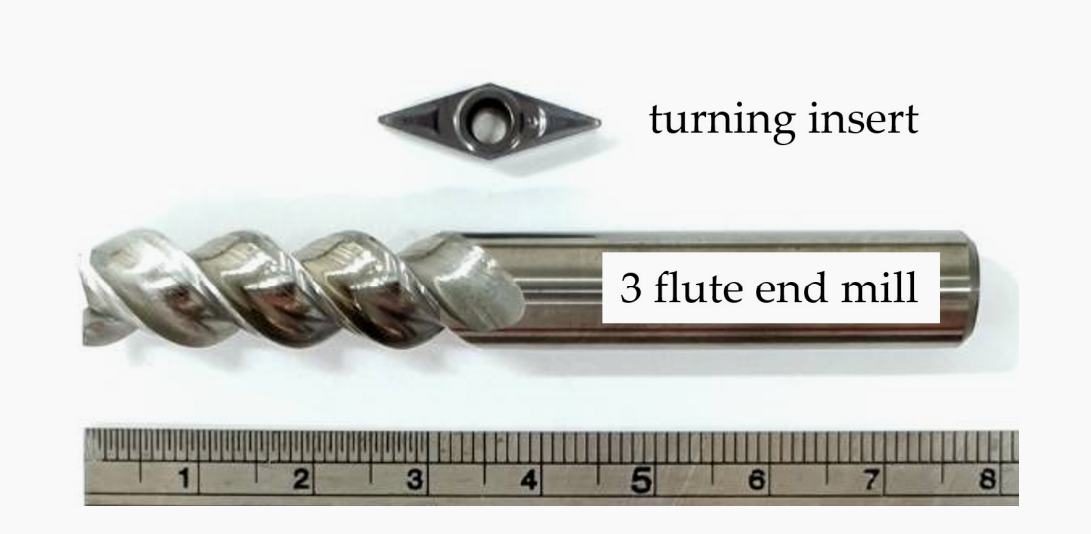

La pièce à usiner est une barre en alliage d'aluminium A6061-T6 avec O = 26 mm, qui est un alliage de traitement thermique à durcissement par précipitation. La série 6000 est un alliage d'aluminium dont les principaux éléments sont le magnésium et le silicium ; c'est donc l'alliage d'aluminium le plus couramment utilisé. La forme géométrique de la pièce à usiner est un poinçon hexagonal. Dans la trajectoire d'usinage de la macro-programmation, la taille d'usinage modifiée peut être définie comme indiqué dans la figure 2. Dans le cas du poinçon hexagonal, les tailles des pièces de tournage sont D1 et D2, les tailles des pièces de fraisage sont L1, L2 et L3, et les tailles sont fixées à D1 = 19,8 干 0,01 mm et D2 = 23,5 干 0,01 mm; L1, L2 et L3 sont toutes de 17,8 干 0,01 mm. La figure 3 montre les outils de tournage et les fraises en bout utilisés. La pièce à tourner est un outil de tournage en alliage dur d'aluminium (VCGT 130304-Ak, Korloy, Séoul, Corée). Les données d'usinage du tournage d'ébauche étaient les suivantes : vitesse de la broche 4700 tr/min, profondeur de coupe 0,5 mm et vitesse d'avance 0,3 mm/tour. La vitesse de rotation de la broche et la vitesse d'avance de 0,15 mm/tour ont été utilisées pour le tournage en profondeur. La pièce à fraiser est une fraise à trois arêtes en acier au tungstène avec O10 pour l'alliage d'aluminium (AE51003TB, speed Tiger, Taichung, Taïwan). Les données d'usinage du fraisage sont la vitesse de la broche de 3000 tr/min et la vitesse d'avance de 2000 mm/min.

Figure 2. Dessins CAO (à gauche) et spécifications (à droite) des poinçons hexagonaux.

Figure 3. Outils de coupe pour le tournage et le fraisage.

3.2. Système de mesure sur machine

Le système OMM est établi sur le Tournage CNC-fraiseuse. Le système se compose d'un dispositif de mesure de l'outil de coupe, d'un dispositif de mesure de la pièce et d'instructions Macro. Le modèle de la machine de tournage-fraisage CNC est vturn-A20yCv, comme le montre la figure 4. Le contrôleur adopte le FANUC 0i-TF, et la vitesse maximale de la broche peut atteindre 5 000 tr/min. La vitesse maximale du mouvement rapide de chaque axe peut atteindre 24 mm/min. L'avance de coupe la plus rapide est de 1260 mm/min, la précision d'usinage réelle de l'axe C de la broche est de 干0,01。, et la précision de positionnement répété est de ±0,010 mm.

Figure 4. Tourneuse-fraiseuse CNC vturn-A20yCv.

Le bras motorisé de haute précision (HPMA) et le palpeur de réglage d'outil (RP3) sont adoptés pour corriger la position coordonnée de l'outil de coupe. Lorsque l'outil de coupe rencontre le palpeur de réglage du RP3, la coordonnée de position est renvoyée au contrôleur et l'outil de coupe est réglé comme outil de référence. Les autres outils seront réglés séquentiellement à l'aide de l'outil de référence dont la taille et la position des coordonnées sont connues, et la précision peut atteindre 1,0 μm.

nous utilisons la sonde de contact OLP40 (sonde à déclenchement dur). La sonde est un type de contact électrique et a la fonction de transmission de signal optique avec une précision de mesure de 1,0 μm. Lorsqu'un point de la sonde de contact OLP40 touche la surface de la pièce à usiner, la résistance de la sonde augmente et une lumière infrarouge est émise sur le côté de la sonde pour transmettre le signal alentour. Le signal de contact est alors reçu par l'intermédiaire de l'interface machine optique (OMI) OMI-2. Le signal reçu est transmis par la ligne de transmission à l'interface machine optique OMI-2. CNC du contrôleur de la machine de tournage-fraisage, et la position mécanique au moment du contact est calculée et enregistrée dans les variables du contrôleur FANUC 0i-TF.

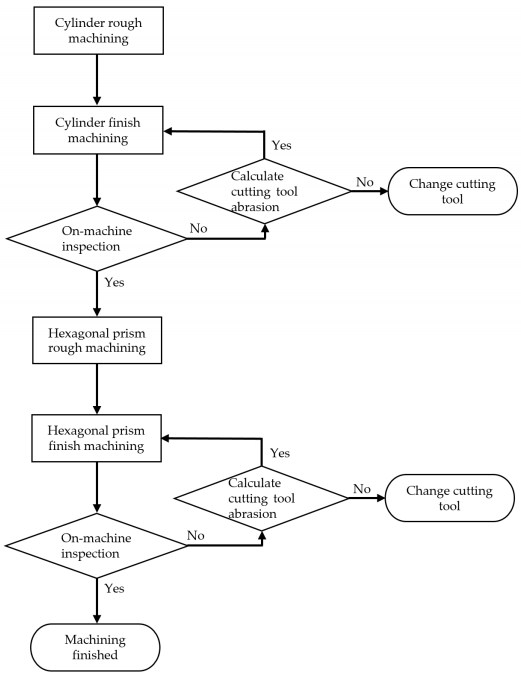

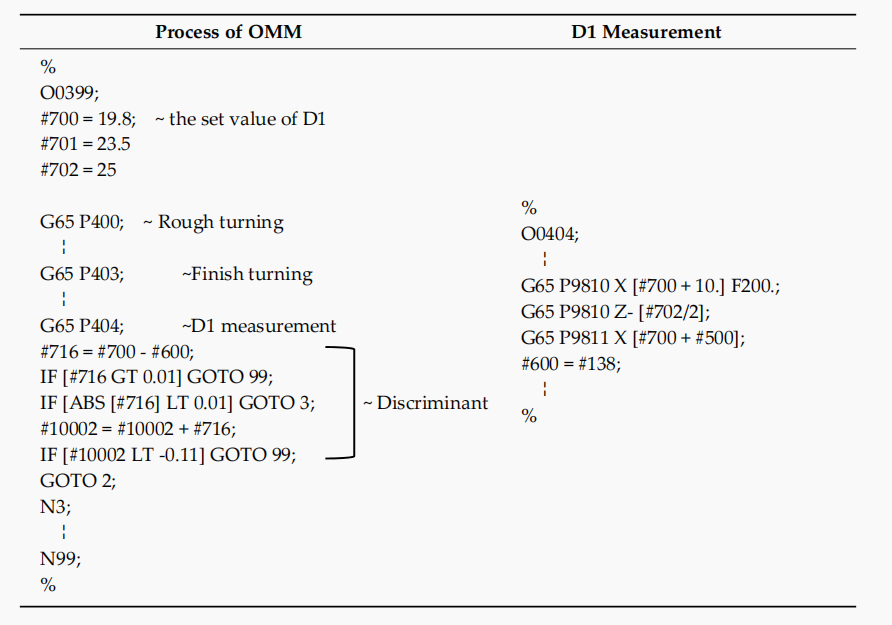

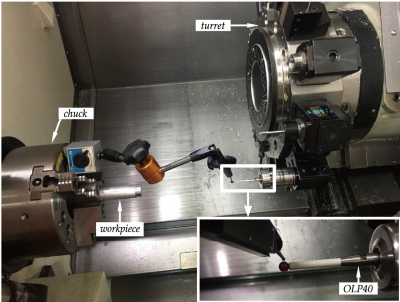

Étant donné que le programme requis pour le palpeur de tour à contact est un programme Marco, les conceptions de la trajectoire d'usinage et de la trajectoire de mesure sont éditées par Marco. Le programme bas du poinçon hexagonal OMM est présenté à la figure 5. La trajectoire d'usinage et le programme OMM du poinçon hexagonal sont écrits par Macro. L'OMM est effectué lors de l'usinage, puis les données de taille mesurées sont comparées à l'entrée de taille standard dans Macro. Après la comparaison, trois conditions doivent être déterminées : la taille qualifiée, la taille non compensable par surcoupe et la taille compensable. Si la taille compensable est obtenue après comparaison, le programme détermine si l'abrasion de l'outil de coupe est excessive. Il y aura des reliquats lorsque la perte d'abrasion est trop importante. Le tableau 1 présente le programme principal O0399 de l'OMM et le macro-programme O0404 de la taille D1, # 700 est la taille de conception du dessin et # 600 est la taille mesurée par le palpeur de contact. Lorsque l'erreur de taille est supérieure à 0,01 mm, cela signifie que l'usinage est surdimensionné et que l'usinage sera interrompu;si l'erreur de taille est inférieure à 0,01 mm, cela signifie qu'elle se situe dans la plage de tolérance et que la passe d'usinage suivante est effectuée. # 10,002 enregistre la valeur de l'abrasion de l'outil de coupe. Si cette valeur est inférieure à -0,11, cela signifie que l'abrasion de l'outil de coupe est trop importante et qu'elle affectera la taille de l'usinage; l'usinage sera arrêté. Le tableau 2 énumère la macro-programmation du tournage d'ébauche et du tournage de finition de l'usinage cylindrique, y compris O0400 et O0403 (P400 et P403 dans le tableau 1).

Tout d'abord, la rugosité de la surface du poinçon hexagonal a été mesurée à l'aide d'un testeur de rugosité de surface Mitutoyo SJ-400 afin de s'assurer que la précision de la taille de la mesure ne comporte pas d'erreurs supplémentaires dues à la rugosité de la surface. Ensuite, la machine à mesurer tridimensionnelle Cordax RS-25 est utilisée pour vérifier la précision des dimensions des produits usinés. Les résultats sont comparés à ceux de l'inspection sur machine au moyen de sondes de contact OLP40. L'instrument utilise des rails de guidage en granit, qui présentent une faible variation de température et une précision relativement stable, ainsi qu'une précision de répétabilité de 3 μm.

Figure 5. Organigramme de la procédure d'inspection de la poinçonneuse hexagonale.

Tableau 1. Macro-programmation pour l'inspection sur machine de la taille D1.

Tableau 2. Macro-programmation pour le tournage d'ébauche et de finition des cylindres.

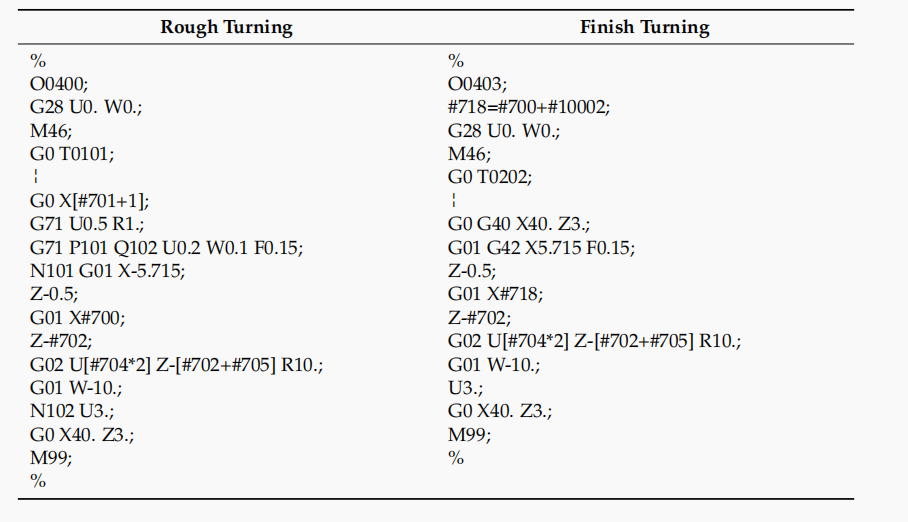

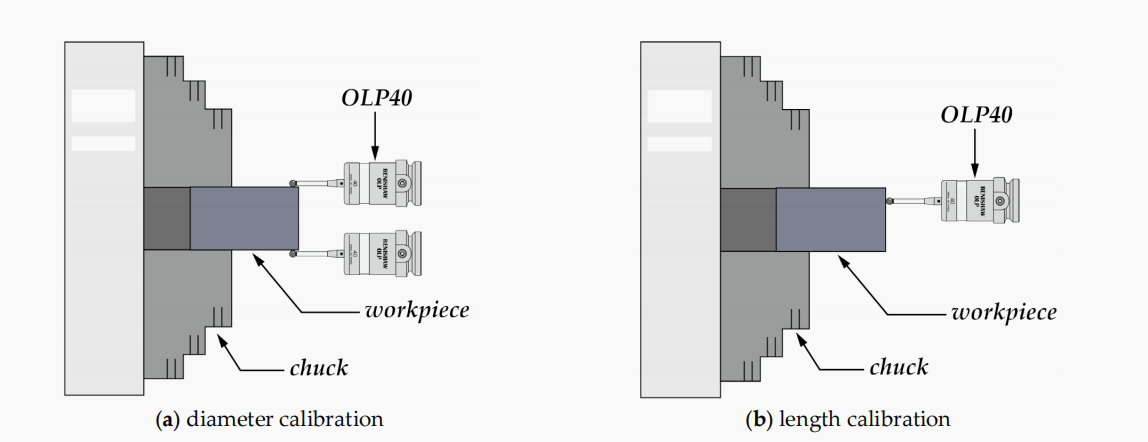

Les problèmes de précision de positionnement de la machine, de la broche et de l'étalonnage du palpeur affectent la précision et la répétabilité du palpeur à contact. Par conséquent, ces problèmes sont d'une grande importance pour l'étalonnage du palpeur, comme le décalage des directions X et Y du palpeur et le rayon du nez de la bille du palpeur, qui influencent la précision de la mesure. Le comparateur à levier (échelle = 0,002 mm) est utilisé comme outil de mesure pour corriger le décalage de la sonde, et le sous-programme de la fonction de sonde de contact OLP40 est utilisé pour corriger le rayon du nez de la bille. Les sous-programmes utilisés sont l'étalonnage du diamètre (P9082) et l'étalonnage de la longueur (P9801), comme illustré à la figure 6. La procédure d'étalonnage est la suivante :

1. utiliser l'étalonnage du diamètre (P9082) dans la sous-routine du palpeur de contact OLP40 ; construire l'axe X de la broche pour identifier le centre de l'axe de la broche.

2. Déplacez le palpeur OLP40 au centre de l'axe X de la fraiseuse-tourneuse combinée.

3. Fixez le comparateur sur la griffe de la broche et placez la sonde près du nez de la bille de la sonde, comme le montre la figure 7.

4. Tournez la broche pour faire tourner la sonde du comparateur autour du nez de la bille de la sonde.

5. Ajuster les directions X et Y de manière à ce que l'aiguille du comparateur à levier ne dévie pas.

6. Après les étapes ci-dessus, les décalages des axes X et Y sont compensés et corrigés en fonction de la valeur de compensation dans la sonde.

7. Ensuite, adopter l'étalonnage du diamètre (P9082) dans la sous-routine du palpeur de contact OLP40, construire l'axe X de la broche, et la valeur de compensation du rayon du nez de la bille est automatiquement trouvée et stockée dans le contrôleur.

Figure 6 : (a) Schéma de l'étalonnage du diamètre et (b) de l'étalonnage de la longueur.

Figure 7. Étalonnage de l'offset de la sonde à l'aide d'un comparateur à levier.

La procédure d'étalonnage ci-dessus permet de positionner les axes X du palpeur et de la broche de manière à ce qu'ils ne dévient pas. Ensuite, l'étalonnage de la longueur (P9801) dans le sous-programme du palpeur à contact OLP40 peut être utilisé pour déterminer la position de l'axe Z du palpeur.

4. Résultats et discussion

4.1. Erreurs de taille avant et après l'étalonnage des systèmes de mesure sur machine

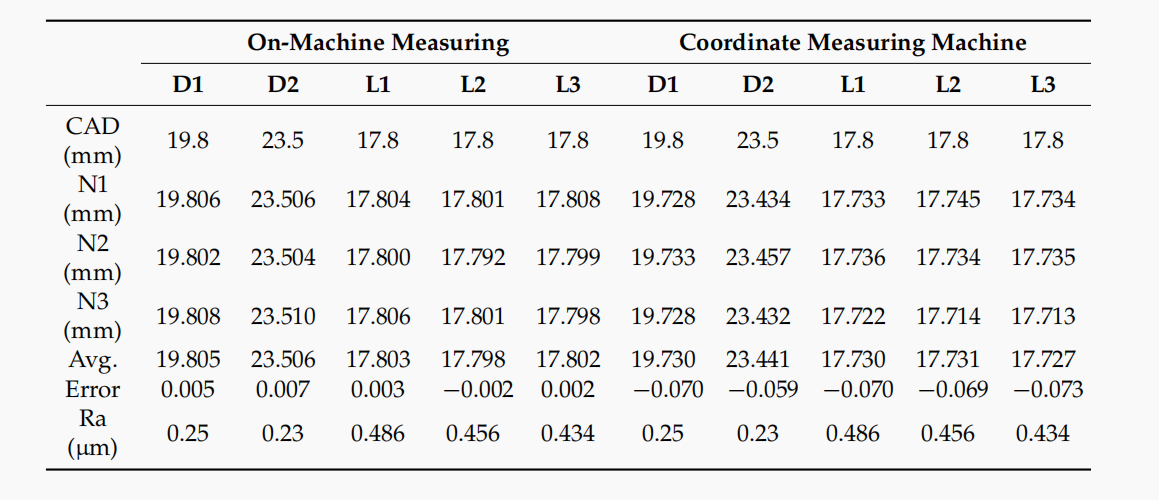

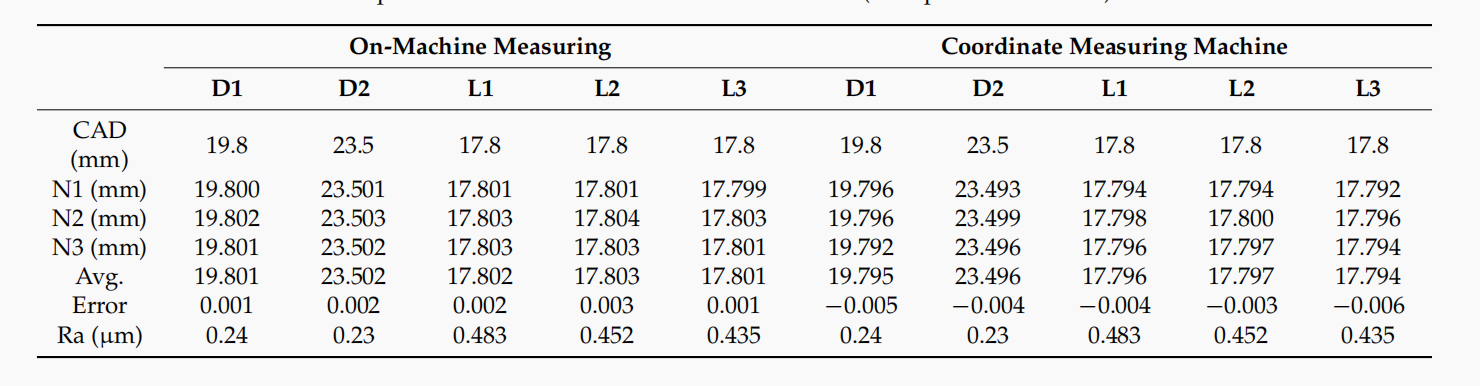

Avant l'étalonnage du palpeur de contact, l'opération oMM est effectuée sur une machine de tournage-fraisage. Après l'usinage, les tailles D1, D2, L1, L2 et L3 de trois poinçons hexagonaux sont mesurées. L'erreur entre les données de taille enregistrées dans le contrôleur et la taille du dessin est comparée. Les poinçons hexagonaux finis sont placés dans une MMT 3D pour être mesurés hors machine, et les erreurs sont comparées entre les tailles obtenues après inspection et les données de taille figurant sur le schéma CAO d'origine. Le tableau 3 et la figure 8 montrent les résultats obtenus par oMM (avant l'étalonnage du palpeur) et par CMM. Comme nous l'avons observé, la rugosité de surface après tournage est de 0,23-0,25 μm, et la rugosité de surface après fraisage est de 0,434-0,486 μm. Les deux atteignent la qualité de surface de l'usinage de finition, ce qui n'affecte pas l'erreur de taille. Les résultats de mesure par oMM, la valeur moyenne et la valeur d'erreur de D1 étaient de 19,805 mm et 0,005 mm ; la valeur moyenne et la valeur d'erreur de D2 étaient de 23,506 mm et 0,007 mm ; la valeur moyenne et la valeur d'erreur de L1 étaient de 17,803 mm et 0,003 mm ; la valeur moyenne et la valeur d'erreur de L2 étaient de 17,798 mm et -0,002 mm ; la valeur moyenne et la valeur d'erreur de L3 étaient de 17,802 mm et 0,002 mm. Les résultats de mesure par CMM, la valeur moyenne et la valeur d'erreur de D1 étaient de 19,730 mm et -0,07 mm ; la valeur moyenne et la valeur d'erreur de D2 étaient de 23,441 mm et -0,059 mm ; la valeur moyenne et la valeur d'erreur de L1 étaient de 17,730 mm et -0,07 mm ; la valeur moyenne et la valeur d'erreur de L2 étaient de 17,731 mm et -0,069 mm ; la valeur moyenne et la valeur d'erreur de L3 étaient de 17,727 mm et -0,073 mm. Comme le montre la figure 8, l'erreur entre le résultat de l'oMM et la taille du dessin est comprise dans la tolérance (千0,01 mm), et l'erreur maximale est de 0,006 mm. Cependant, l'erreur de taille des résultats mesurés par CMM est supérieure à 0,05 mm, ce qui dépasse la plage de tolérance de la taille du dessin (千0,01 mm) ; il y a donc un phénomène de surcoupe.

Tableau 3. Tableau de comparaison des mesures entre oMM (avant l'étalonnage de la sonde) et CMM.

Figure 8. Tableau de comparaison des mesures entre OMM (avant l'étalonnage de la sonde) et CMM.

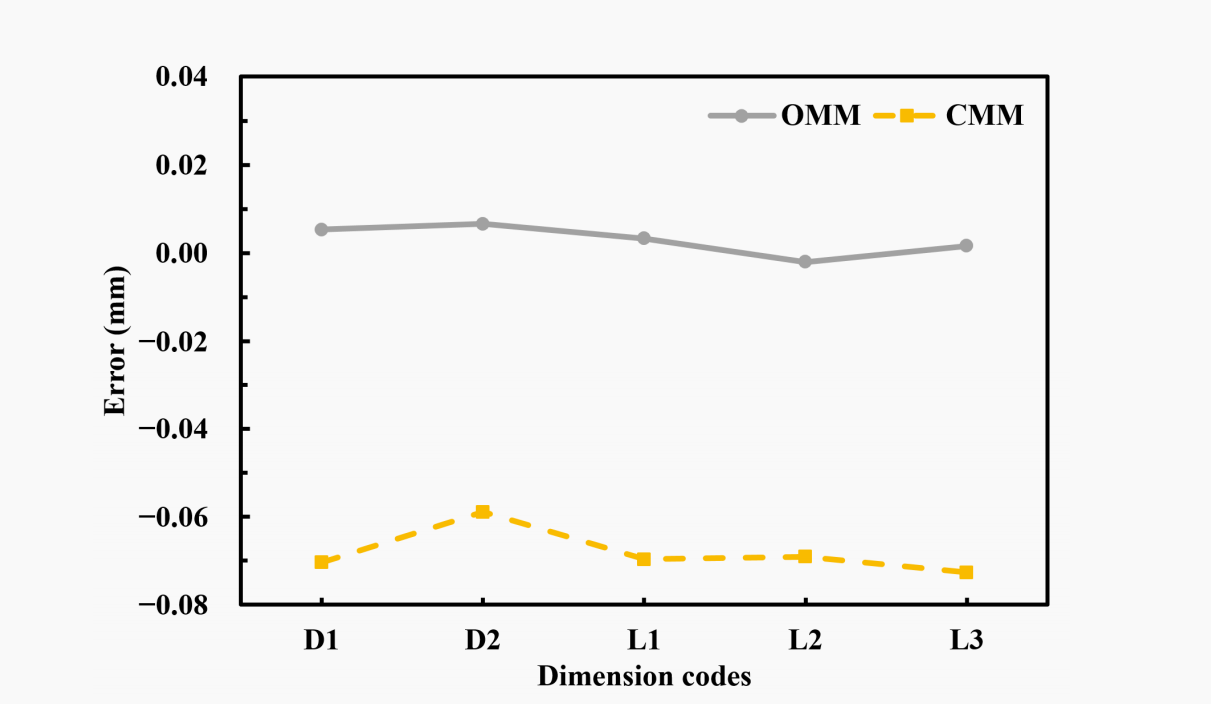

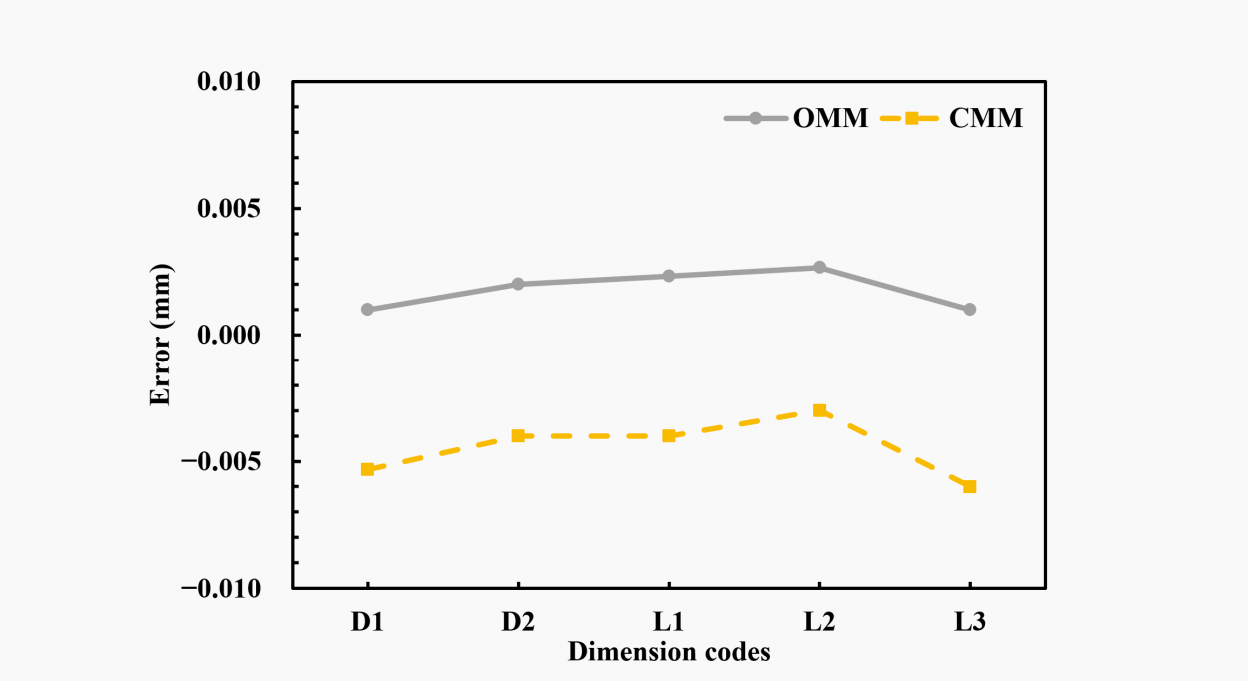

Le tableau 4 et la figure 9 montrent les résultats obtenus par l'OMM (après étalonnage de la sonde de contact) et par le banc de mesure 3D. Les résultats de mesure par OMM, la valeur moyenne et la valeur d'erreur de D1 étaient de 19,801 mm et 0,001 mm ; la valeur moyenne et la valeur d'erreur de D2 étaient de 23,502 mm et 0,002 mm ; la valeur moyenne et la valeur d'erreur de L1 étaient de 17,802 mm et 0,002 mm ; la valeur moyenne et la valeur d'erreur de L2 étaient de 17,803 mm et 0,003 mm ; la valeur moyenne et la valeur d'erreur de L3 étaient de 17,801 mm et 0,001 mm. Les résultats des mesures par CMM, la valeur moyenne et la valeur d'erreur de D1 étaient de 19,795 mm et -0,005 mm ; la valeur moyenne et la valeur d'erreur de D2 étaient de 23,496 mm et -0,004 mm ; la valeur moyenne et la valeur d'erreur de L1 étaient de 17,796 mm et -0,004 mm ; la valeur moyenne et la valeur d'erreur de L2 étaient de 17,797 mm et -0,003 mm ; la valeur moyenne et la valeur d'erreur de L3 étaient de 17,794 mm et -0,006 mm. Comme nous l'avons observé, les erreurs de taille du poinçon hexagonal après l'étalonnage du palpeur obtenu avec la MMT 3D et la MMT sont toutes comprises dans la plage de tolérance (千0,01 mm).

Tableau 4. Tableau de comparaison des mesures entre OMM (après étalonnage de la sonde) et CMM.

Figure 9. Tableau de comparaison des mesures entre OMM (après étalonnage de la sonde) et CMM.

Étant donné que la précision de positionnement de la machine et de la broche, l'étalonnage du palpeur et la qualité de la surface après l'usinage se reflètent dans la précision de la mesure du palpeur de contact lors de l'usinage réel [22,25,27-29], les résultats présentés dans le tableau 3 et la figure 8 en découlent. Après l'étalonnage du palpeur, présenté à la section 3.2, il est possible de respecter la plage de tolérance requise, à savoir 干0,01 mm, ce qui indique que la méthode de mesure de l'usinage et d'usinage compensatoire de l'OMM pendant l'usinage est réalisable, comme le montrent le tableau 4 et la figure 9.

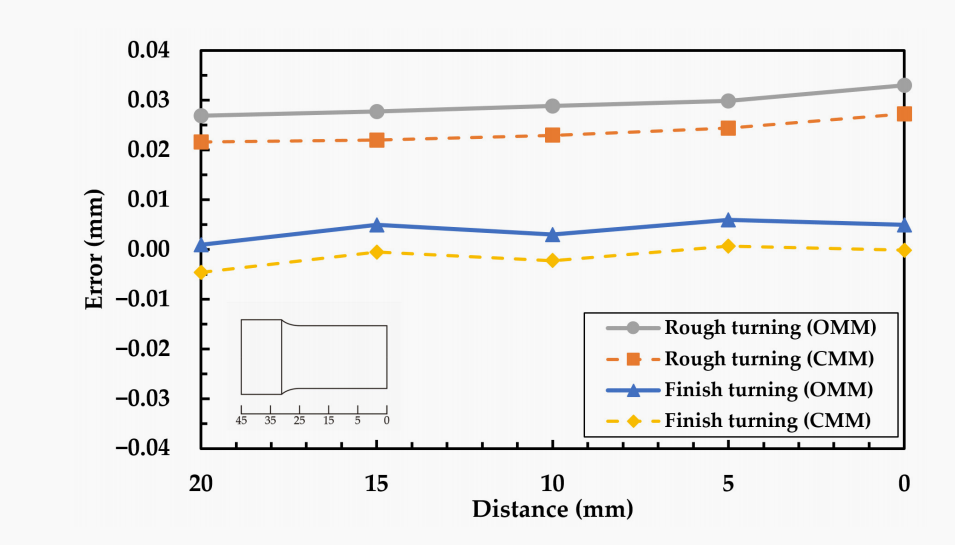

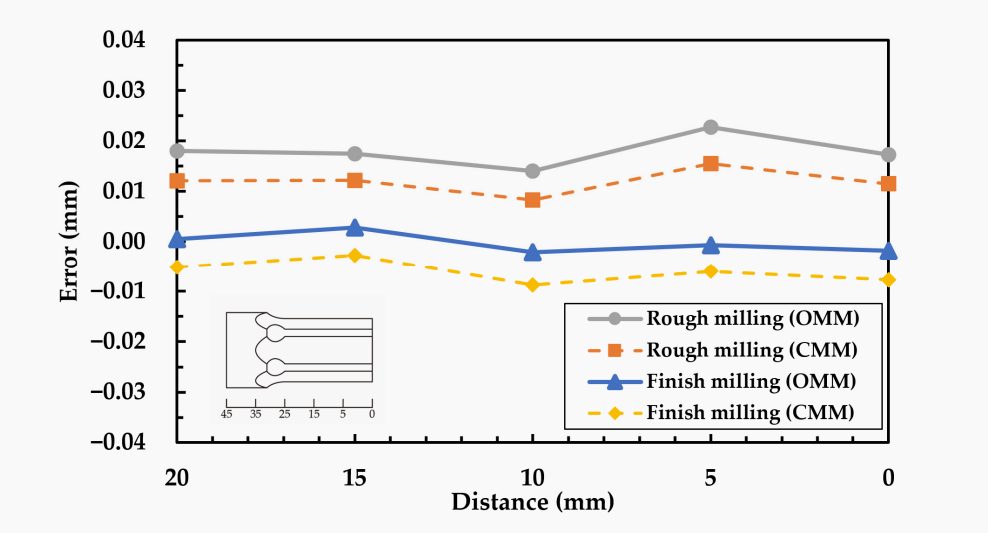

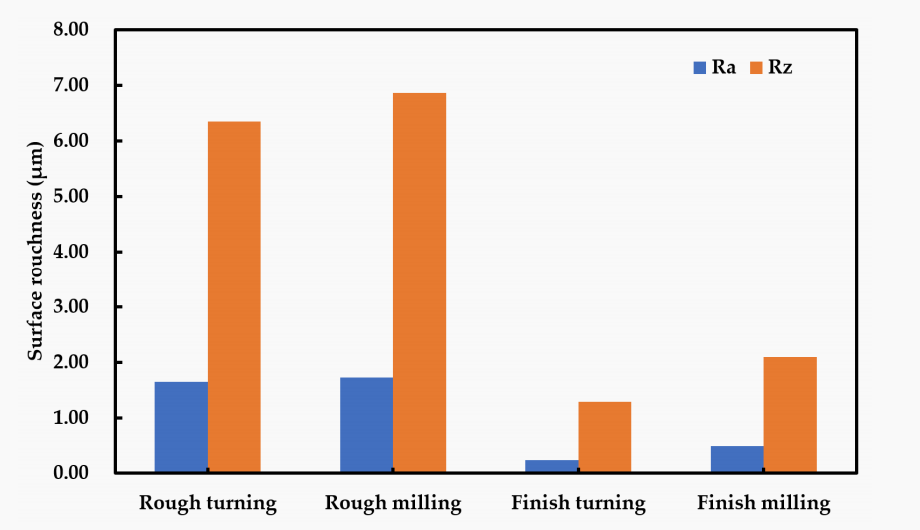

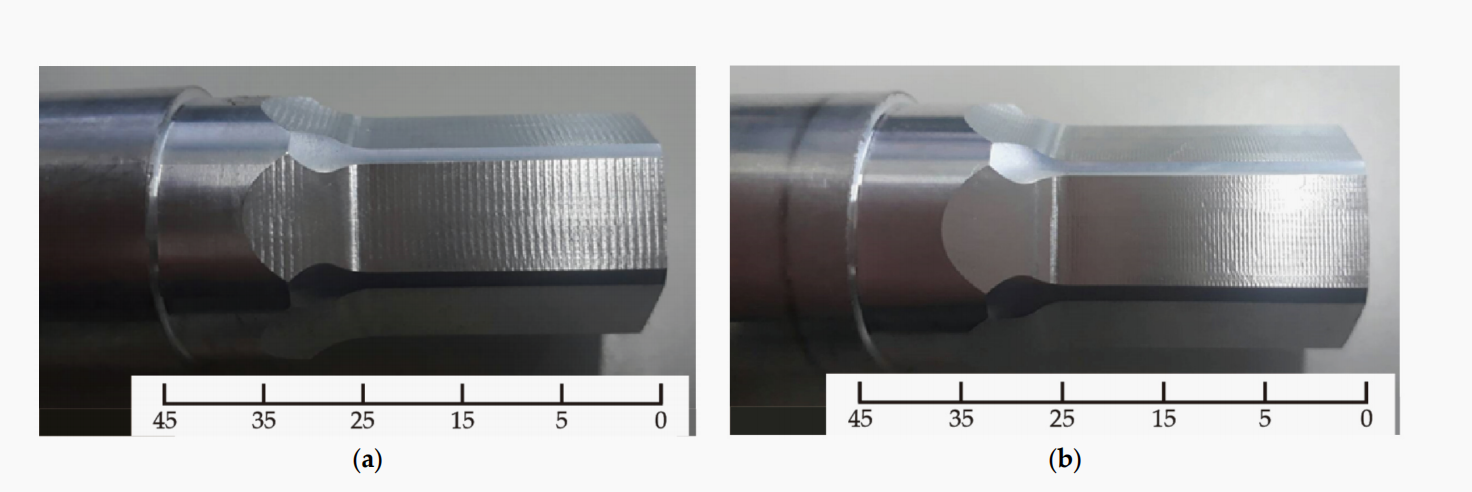

4.2. Effets du tournage et du fraisage sur la mesure sur machine

Le programme d'usinage est divisé en deux parties : l'usinage d'ébauche et l'usinage de finition pour le tournage et le fraisage. Après l'ébauche, on procède à l'OMM, puis à l'usinage de finition après le contrôle. L'OMM est à nouveau effectué après l'usinage de finition, et les erreurs de taille sont indiquées dans les figures 10 et 11. D'après les erreurs de taille mesurées après le tournage, l'erreur de taille de l'usinage d'ébauche est plus importante que celle de l'usinage de finition. L'erreur à l'extrémité de la pièce atteint un maximum de ~0,035 mm et doit être compensée plusieurs fois avant que sa taille ne se situe dans la plage de tolérance définie. L'objectif de l'usinage d'ébauche étant d'enlever rapidement les matériaux excédentaires et de couper avec une avance et une profondeur de coupe importantes, l'erreur de taille est plus importante lorsque la pièce est plus éloignée de l'extrémité de serrage [24,29]. Après l'usinage de finition, on peut constater que les erreurs peuvent être maintenues dans la plage de tolérance définie. D'après les erreurs de taille mesurées après le fraisage, l'erreur de taille de l'usinage grossier est également plus importante que celle de l'usinage de finition. En raison de l'axe C fixe du fraisage, l'erreur de taille de l'extrémité de serrage de la pièce est cohérente avec les deux erreurs de taille des extrémités de la pièce. Après l'usinage de finition, on peut constater que les erreurs peuvent être maintenues dans la plage de tolérance définie. La figure 12 montre la mesure des paramètres de rugosité de surface, y compris Ra et Rz, après l'ébauche et l'usinage de finition respectivement. Comme observé, la rugosité de surface après le tournage d'ébauche était d'environ Ra = 1,645 μm et Rz = 6,352 μm ; la rugosité de surface après le fraisage d'ébauche était d'environ Ra = 1,727 μm et Rz = 6,858 μm ; la rugosité de surface après le tournage de finition était d'environ Ra = 0,236 μm et Rz = 1,283 μm ; la rugosité de surface après le fraisage de finition était d'environ Ra = 0,488 μm et Rz = 2,095 μm. La figure 13 représente les formes de surface après le fraisage grossier et le fraisage de finition. Comme nous l'avons observé, la qualité de la surface et la précision des dimensions de l'ébauche sont moins bonnes que celles de la finition en raison des vibrations de l'ébauche [30].

Figure 10. Erreurs d'usinage sur la longueur de la pièce en tournage.

Figure 11. Erreurs d'usinage sur la longueur de la pièce en fraisage.

Figure 12. Rugosité de la surface de la pièce dans l'usinage brut et inachevé.

Figure 13. Forme de la surface après (a) fraisage grossier et (b) fraisage de finition.

5. Les conclusions

En utilisant le palpeur de contact OLP40 et la programmation Macro, l'OMM de la machine combinée de tournage et de fraisage et le système d'usinage de compensation ont été conçus. En tirant pleinement parti de la haute répétabilité et de la haute précision du palpeur de contact OLP40, la taille est mesurée avec succès lors de l'usinage, et l'erreur de taille est compensée de manière efficace dans la plage de tolérance définie. Grâce à cette méthode, la planification de la trajectoire, la fabrication et la mesure peuvent être intégrées dans une seule machine de traitement, et le temps de mesure hors machine et de repositionnement pour l'usinage secondaire peut être économisé, ce qui améliore considérablement l'efficacité de la production et le rendement du produit, tout en évitant les erreurs inutiles. Le palpeur de contact doit être corrigé avant l'usinage. S'il n'y a pas d'étalonnage du centre entre la broche de la machine et le palpeur, la taille de la mesure sera inexacte. Dans ce cas, il n'est pas possible de réaliser un usinage de compensation précis, ce qui entraîne une surcoupe de la pièce à usiner. L'erreur de taille de l'usinage d'ébauche est plus importante que celle de l'usinage de finition, et l'erreur de taille de l'usinage d'ébauche augmente avec la longueur de la pièce à usiner.

À l'avenir, il sera possible d'utiliser deux ou plusieurs fonctions de mesure pour faire correspondre les mesures, et d'utiliser des expressions mathématiques pour calculer les dimensions les plus complexes, telles que les surfaces complexes en 3D.

Références

- Zeleny :, J. ; Janda, M. Automatic on-machine measurement of complex parts. MM Sci. J. 2009, 2, 92-95. [CrossRef]

- Liu, H.B. ; Wang, Y.Q. ; Jia, Z.Y. ; Guo, D.M. Stratégie d'intégration de la mesure sur machine (OMM) et de la commande numérique (NC) pour l'usinage de grandes pièces à parois minces avec contrainte de corrélation de surface. J. Adv. Manuf. Technol. 2015, 80, 1721-1731. [CrossRef]

- Wang, G. ; Li, W.L. ; Rao, F. ; He, Z.R. ; Yin, Z.P. Optimisation multiparamétrique de l'usinage de la surface de la roue à aubes basée sur la technique de mesure sur machine. Chin. J. Aeronaut. 2019, 32, 2000-2008. [CrossRef]

- . Chen, Y.T. ; More, P. ; Liu, C.S. Identification et vérification des erreurs de localisation des axes rotatifs sur les machines-outils à cinq axes à l'aide d'un palpeur à déclenchement et d'une sphère. J. Adv. Manuf. Technol. 2019, 100, 2653-2667. [CrossRef]

- Li, Y.D. ; Gu, P.H. Free-form surface inspection techniques state of the art review. Comput. Aided Des. 2004, 36, 1395-1417. [CrossRef].

- Del Guerra, M. ; Coelho, R.T. Development of a low cost Touch Trigger Probe for CNC Lathes. J. Mater. Process. Technol. 2006, 179, 117-123. [CrossRef]

- . Kat'uch, P. ; Dovica, M. ; Slosarˇc'k, S. ; Kováˇc, J. Comparaison des méthodes de mesure avec et sans contact pour l'évaluation des formes. Procedia Eng. 2012, 48, 273-279. [CrossRef]

- Stojkic, Z. ; Culjak, E. ; Saravanja, L. 3D measurement-comparison of CMM and 3D scanner. Dans les actes du 31e symposium international de la DAAAM, Vienne, Autriche, 21-24 octobre 2020. [CrossRef]

- Waiyagan, K. ; Bohez, E.L.J. Intelligent feature-based process planning for five-axis mill-turn parts. Comput. Ind. 2009, 60, 296-316. [CrossRef]

- Zhu, L. ; Jiang, Z.H. ; Shi, J.S. ; Jin, C.Z. Aperçu de la technologie du tournage-fraisage. Int. J. Adv. Manuf. Technol. 2015, 81, 493-505. [CrossRef]

- Zhao, Z.C. ; Xu, T.R. A novel approach for process shape construction in adaptive machining of curved thin-walled part. Precis. Eng. 2021, 67, 282-292. [CrossRef]

- Zhang, Y. ; Chen, Z. ; Zhu, Z. Adaptive machining framework for the leading/trailing edge of near-net-shape integrated impeller. Int. J. Adv. Manuf. Technol. 2020, 107, 4221-4229. [CrossRef]

- Ge, G.Y. ; Du, Z.C. ; Feng, X.B. ; Yang, J.G. Une méthode intégrée de compensation d'erreur basée sur la mesure sur machine pour l'usinage de pièces en bande mince. Precis. Eng. 2020, 63, 206-213. [CrossRef]

- Ma, W.K. ; He, G.Y. ; Han, J.X. ; Xie, Q.C. Error compensation for machining of sculptured surface based on-machine measurement and model reconstruction. Int. J. Adv. Manuf. Technol. 2020, 106, 3177-3187. [CrossRef]

- Du, Z.C. ; Ge, G.Y. ; Xiao, Y.K. ; Feng, X.B. Modeling and compensation of comprehensive errors for thin-walled parts machining based on-machine measurement. Int. J. Adv. Manuf. Technol. 2021, 115, 3645-3656. [CrossRef]

- Özel, C. ; Inan, A. ; Özler, L. An investigation on manufacturing of the straight bevel gear using end mill by CNC milling machine. J. Manuf. Sci. Eng. 2005, 127, 503-511. [CrossRef]

- Özel, C. Recherche sur les temps de production et le taillage des engrenages droits par une fraise en bout dans une fraiseuse CNC. Int. J. Adv. Manuf. Technol. 2011, 54, 203-213. [CrossRef]

- Joshi, V.K. ; Desai, K.P. ; Raval, H.K. CNC milling of planar curves using macro programming. J. Manuf. Eng. 2016, 11, 013-019.

- Hasan, M.A. A conceptual framework of common variables in CNC machines programming for Fanuc custom macros. J. Mat. Sci. Mech. Eng. 2016, 3, 250-253.

- Nguyen, T.K. ; Phung, L.X. ; Bui, N.T. Novel integration of CAPP in a G-code generation module using macro programming for CNC application. Machines 2020, 8, 61. [CrossRef]

- Shiraishi, M. Scope of in-process measurement, monitoring and control techniques in machining processes-Part 1 : In-process techniques for tools. Precis. Eng. 1988, 10, 179-189. [CrossRef]

- Shiraishi, M. Scope of in-process measurement, monitoring and control techniques in machining processes-Part 2 : In-process techniques for workpieces. Precis. Eng. 1989, 11, 27-37. [CrossRef]

- Shiraishi, M. Scope of in-process measurement, monitoring and control techniques in machining processes-Part 3 : In-process techniques for cutting processes and machine tools. Precis. Eng. 1989, 11, 39-47. [CrossRef]

- Liu, Z.Q. ; Venuvinod, P.K. ; Ostafiev, V.A. Mesure sur machine des pièces avec l'outil de coupe. Integr. Manuf. Syst. 1998, 9, 168-172. [CrossRef]

- Takaya, Y. In-process and on-machine measurement of machining accuracy for process and product quality management : A review. Int. J. Autom. Technol. 2014, 8, 4-19. [CrossRef]

- Horst, J. ; Hedberg, T. ; Feeney, A.B. Cas d'utilisation des mesures sur machine et informations pour les opérations d'usinage. Natl. Inst. Stand. Technol. Adv. Man. Ser. 2019, 400-401, 1-69. [CrossRef]

- Kim, S.H. ; Lee, S.W. ; Kim, D.H. ; Lee, A.S. ; Lim, S.J. ; Park, K.T. Mesure de la précision géométrique de la surface usinée à l'aide du système OMM (on the machine measurement). Int. J. Precis. Eng. Manuf. 2003, 4, 57-63.

- Ibaraki, S. ; Iritani, T. ; Matsushita, T. Calibration of location errors of rotary axes on five-axis machine tools by on-the-machine measurement using a touch-trigger probe. Int. J. Mach. Tools Manuf. 2012, 58, 44-53. [CrossRef]

- Liu, Z.Q. Mesure et compensation répétitives pour améliorer la précision de l'usinage des pièces. Int. J. Adv. Manuf. Technol. 1999, 15, 85-89. [CrossRef]

- . Altintas, Y. Manufacturing Automation : Metal Cutting Mechanics, Machine Tool Vibrations, and CNC Design, 2e éd.